RESUMO

Devido a uma redução na demanda do mercado por produtos com alto teor de sílica, a empresa foi obrigada a buscar alterações de rota de processo de separação magnética a úmido para reduzir o teor de sílica.

No início do trabalho a rota de concentração era a combinação entre tambores magnéticos e separadores magnéticos de alto campo, com esta instalação conseguíamos obter produtos concentrados com sílica na faixa de 8%.

Ao caracterizar este concentrado em um dos testes com imã de mão de 7.000 Gauss, análise granulométrica e grau de liberação, foi constatado que seria possível pensar em incluir mais uma etapa de concentração com o objetivo de melhorar a sílica no concentrado. A partir daí, foram realizados vários testes e em vários equipamentos pilotos e de bancada, após análise dos resultados, resolvemos implantar uma etapa de tambor magnético.

Nos parecia antagônico segundo as linhas de tratamento de minério, pois considerando que o minério já havia passado por uma etapa de concentração magnética de médio campo (Tambor magnético – 7.000 Gauss) e posteriormente por uma etapa de concentração magnética de alto campo (Whims – 10.000 Gauss) não fazia sentido implantarmos este novo circuito com tambor magnético, pois submeteríamos este minério novamente a uma etapa de médio campo, porém os testes pilotos apresentaram excelente desempenho e implantamos o projeto industrial. Após esta implantação, conseguimos obter concentrados da ordem de 3% de sílica no concentrado final, o que representou um ganho significativo na qualidade e assim alterar a classe do produto do Plats 62% para o Plats 65% e redução de sílica de 8% para 3%.

1 INTRODUÇÃO

O trabalho foi iniciado devido à forte demanda da empresa em reduzir a penalidade de contaminante sílica no concentrado de minério de ferro, fato que reduz a margem de venda deste concentrado e consequentemente reduz o resultado financeiro da empresa.

Foram estudados vários métodos de concentração de minério de ferro e também se este minério possuía grau de liberação suficiente para concentrações adicionais.

Dentre as rotas estudadas foram considerados etapas adicionais de separadores carrossel de alto campo e tambores magnéticos, outras rotas foram testadas, porém somente em caráter cientifico devido à dificuldade de implantação destas rotas, como por exemplo flotação.

Os testes foram realizados em escala de bancada com imã de mão com campo magnético de 7000 Gauss e também com equipamentos pilotos de tambor magnético (6000 Gauss) e separadores magnéticos de carrossel (10.000 Gauss).

2 RESULTADOS E DISCUSSÕES

Após a implantação do circuito industrial os resultados melhoraram muito e serão apresentados a seguir, serão apresentados também algumas análises de fatores de mercado que ajudam a contextualizar como esta melhoria impacta nos resultados de qualquer empresa de concentração de minério de ferro.

2.1 – Platts 65% Fe (4,5% SiO2) x 62% Fe (6,5% SiO2 – 7,5% SiO2 – 8,5% SiO2)

Este tópico apresenta a evolução de preços de concentrados de minério de ferro principalmente entre os minerais de ferro e sílica, outro fator importante a ser considerado é a diferença de preço entre os dois tipos de produto considerados.

O ganho para cada tonelada de concentrado de minério de ferro pode chegar a US$ 39,30 para cada tonelada com esta melhoria de sílica e ferro do concentrado final, ou seja, os resultados de uma empresa que produz cerca de 3.0 milhões de toneladas podem ser muito diferentes se considerarmos os cenários Platts 62% Fe (Cenário 1) ou Platts 65% de Fe (Cenário 2).

Se avaliássemos o cenário 1 com a produção de 3 milhões de toneladas por ano, esta empresa teria uma receita financeira da ordem de 130,5 milhões de dólares americanos, enquanto que para o cenário 2 para a mesma produção a receita financeira seria de 284,4 milhões de dólares americanos, ou seja uma receita de 2,18 vezes maior que o cenário anterior, obviamente este é um cenário hipotético que demonstra exclusivamente um único fator, em linhas gerais o cenário 2 apresenta recuperações mássicas pouco mais baixas que o cenário 1.

Figura 2 – Platts 65% Fe (4,5% SiO2) x 62% Fe (6,5% SiO2 – 7,5% SiO2 – 8,5% SiO2)

Figura 3 – Penalidades Platts

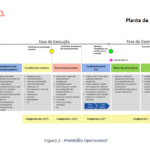

Figura 4 – Fluxograma Anterior à Modificação no Processo

Figura 5 – Fluxograma Posterior à Modificação no Processo

[themoneytizer id=24055-16]

7 CONCLUSÃO

Os ganhos financeiros e de qualidade foram substanciais e foi implantado em escala industrial os resultados dos estudos em escala de bancada e piloto.

8 RESUMO DO CURRICULO

Marcello Rodrigues Cruz

Engenheiro de Processos – Ferrous Resources do Brasil. Mestrado em Engenharia de Minas e Metalurgia pela UFMG e Doutorado iniciado em Engenharia de Minas e Metalurgia. Especialista em redução de custos, Administração Empresarial e Estatística.

Thiago Ozorio Moreira

Gerente de Operações – Ferrous Resource do Brasil. Engenheiro de Minas. Graduado em Engenharia de Minas pela Escola de Minas UFOP e MBA Gestão Industrial Consórcio Minero Metalúrgico – FGV Fundação Getúlio Vargas. Forte experiência em operações de tratamento de minérios em grandes mineradoras (Votorantim Metais, CSN e Ferrous). Gestão de operações, processos e custos das operações de tratamento de minérios. ”

Rosana Moreira Carneiro

Supervisora de Processos – Ferrous Resources do Brasil. Técnica em Mineração pela Escola Técnica Federal de Ouro Preto, cursando Graduação em Administração. Grande experiência em Laboratório de desenvolvimento, planta piloto e usina de beneficiamento.

Walter Mazon

Gerente de Planejamento de Curto Prazo – Ferrous Resources do Brasil. Experiência em gestão, execução e controle do Planejamento de Lavra de Curto Prazo, Operação e Manutenção dos equipamentos de mina, Operação e Manutenção da Usina de Tratamento, visando garantir a quantidade e qualidade dos produtos dentro das metas de custo estabelecidas no âmbito da Mina.

Preciso de um opinião. Tenho uma mina de minério de ferro onde a sílica está com 6.5.

Mas pra utilizar este método q estão falando fica invisível. Tenho q entregar 14 mil tn mês. Qual seria a melhor forma. Fora está q estão mencionando. ?