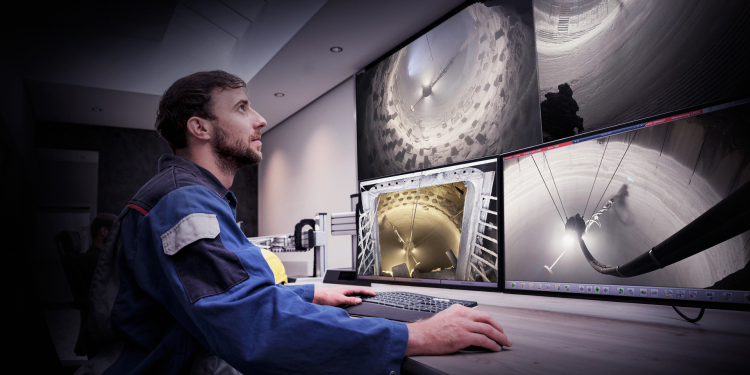

Uma nova forma de implementação de projeção refratária robotizada para alto-forno, automatizada, chega na América do Sul. A iniciativa é da RHI Magnesita, líder em soluções refratárias para processos de alta temperatura na indústria, que já está oferecendo a aplicação no mercado em outras regiões. A solução funciona com um robô, equipado com câmeras, que é controlado remotamente e monitorado em tempo real por um operador em uma cabine de controle, fora da área de risco do alto-forno, garantindo a segurança da equipe durante a aplicação do material refratário.

“O nosso intuito é proporcionar soluções inovadoras abrangentes e centradas no desempenho dos nossos clientes. Por isso, estamos investindo cada vez mais em um portfólio completo de soluções aplicáveis nos contratos continuados e serviços spot, para proporcionar mais segurança e eficiência operacional, tanto para os nossos colaboradores quanto para nossos clientes”, explica o diretor de Marketing, Soluções & Serviços da RHI Magnesita na América do Sul, Celso Freitas.

A nova tecnologia foi incorporada pela RHI Magnesita, em 2023, com a aquisição da Seven Refractories, empresa que desenvolveu o know-how. A estratégia da fusão foi ampliar o portfólio de produtos refratários aluminosos e serviços de aplicação refratária da companhia. A empresa já está oferecendo o serviço de instalação robotizada de concreto projetado em outras regiões e hoje é a única empresa capaz de disponibilizar o serviço completo – da aplicação robotizada ao produto refratário de alta qualidade – na América do Sul.

Inicialmente, a aplicação de concreto projetado a úmido em alta velocidade (shotcrete) era feito pelo processo manual. O produto era preparado fora do forno e bombeado por uma bomba hidráulica de pistão através da linha de concreto até o operador da pistola, que ficava em uma plataforma, de onde era projetado para a área desejada.

Outro processo, já oferecido no Brasil, o shotcrete é feito roboticamente, mas com a presença do operador na abertura superior do forno (“janelão”), de onde conduz o robô para projetar o refratário para a área desejada.

Já a nova tecnologia da RHI Magnesita é 100% automatizada. “O técnico recebe imagens de alta resolução capturadas pelo robô de todos os ângulos do equipamento e analisa os pontos que requerem maior projeção, assegurando uma cobertura uniforme da superfície com o material refratário”, explica o especialista em processos siderúrgicos da RHI Magnesita na América do Sul, César Assis, dá detalhes do procedimento.

A estabilidade da aplicação é garantida pela programação e automatização do robô em relação ao seu movimento rotacional e vertical. Dependendo do tamanho do alto-forno, a aplicação robotizada de shotcrete pode ser concluída em 1 a 3 dias, em comparação com os 10 dias mínimos necessários na técnica manual. A rapidez se deve à capacidade de aplicar aproximadamente 12 toneladas por hora de refratário.

A tecnologia avançada do produto refratário utilizado é outro diferencial. O Binding System, oferecido pela RHI Magnesita, é capaz de unir os grãos ou partículas de materiais refratários, proporcionando mais coesão e resistência ao produto final. Ele pode ser feito pela adição de cimento ou por ligação com a sílica coloidal, de acordo com as necessidades do cliente. O produto apresenta excelentes resultados com baixos níveis de poeira e rebote, garantindo melhor visibilidade. A fabricação do produto é totalmente customizada e com produção local, mantendo qualidade e tecnologia alinhadas.

Monitoramento a laser 3D

A utilização de instalação robotizada para aplicação de concreto projetado (shotcrete) oferece uma vantagem adicional com o escaneamento a laser 3D. Esse método monitora o revestimento refratário do alto-forno tanto antes quanto após a aplicação, avaliando o estado residual da parede. Essa abordagem substitui métodos manuais e pontuais, e possibilita a previsão antecipada do desgaste com base em dados de medições previamente registradas no processo.

O gerente da área de Ironmaking da RHI Magnesita, Aloisio Simões explica a importância desse tipo de varredura. “Essa tecnologia a laser cria uma representação tridimensional detalhada da estrutura interna do forno, permitindo uma análise precisa da condição do revestimento e da geometria interna do forno”, afirma. A inspeção pode ser feita remotamente, sem a necessidade de entrar no alto-forno.

Segurança

Essa técnica de revestimento proporciona maior segurança para os operadores, reforçando os padrões de segurança industrial. Um dos aspectos mais destacados é a eliminação da necessidade de resfriamento do forno durante o processo de revestimento. Isso não apenas otimiza o tempo de aplicação, mas também reduz os riscos associados ao alto-forno.

Outro ponto importante é a gestão de gases tóxicos. A presença desses gases já não representa uma ameaça direta aos técnicos, uma vez que eles podem realizar suas tarefas de maneira segura a partir de uma cabine isolada. “Apesar de todas as medidas preventivas adotadas, sempre atuamos com o risco de reação da carga devido ao processo de queima que acontece na região do cadinho e presença de gás nas regiões superiores do forno. Ter um equipamento que permite a operação 100% remota e que utiliza tecnologia de escaneamento a laser não só aumenta a confiabilidade do processo de recuperação da superfície projetada como também elimina a exposição ao risco quer seja de intoxicação por gás ou projeção de material incandescente”, explica o gestor de contratos de serviços da RHI Magnesita, Fabiano Santana.