Na busca incessante pelo menor custo, maior produtividade, praticidade, segurança e lucratividade, as empresas têm buscado no mercado produtos que aprimorem a performance dos seus processos, obtendo assim diversos benefícios ao negócio. Dessa forma, o objetivo deste trabalho foi otimizar a funcionalidade do peneiramento terciário da usina de Britagem através da alteração do quadro de telas das peneiras. Foram realizadas modificações nas longarinas da peneira e nas telas utilizadas no processo de forma a aumentar a área útil de peneiramento.

Os resultados se mostraram satisfatórios proporcionando ganhos em segurança, ergonomia, manutenibilidade e melhoria na eficiência do processo produtivo. A britagem é o primeiro estágio do beneficiamento e tem por objetivo dar início ao processo de liberação do mineral. Segundo Valadão (2007), o peneiramento industrial pode ser conceituado de forma ampla, como a operação de separação de partículas por tamanho, realizada industrialmente através de superfícies de forma variada a fim de selecionar granulometrias. Nesta etapa são gerados dois produtos: o material retido (oversize) e o material passante (undersize).

Na Britagem Casa de Pedra da CSN Mineração, o minério fornecido pela mina é transportado por caminhões “fora de estrada”, que basculam diretamente no circuito de britagem primaria I e II. Depois de realizado o processo de fragmentação primário (Britado I: < 165 mm) o material é direcionado para a pilha pulmão. Posteriormente o material é transportado para duas linhas de britagem secundária, onde acontece a primeira classificação das partículas pelas peneiras secundárias tipo “Banana” (Corte: 50 mm) e a segunda fragmentação (Britado II: < 50 mm). O undersize das peneiras secundárias é direcionado para as pilhas de homogeneização.

O oversize das peneiras secundárias é direcionado para o processo de classificação realizado pelas peneiras terciárias (Corte: 50 mm), e fragmentação terciária (Britado III: < 25 mm), onde o passante das peneiras terciárias é direcionado para as pilhas de homogeneização e o retido faz circuito fechado nas linhas até que toda a alimentação esteja na granulometria especificada. O presente trabalho foi desenvolvido no peneiramento da etapa de britagem terciária. Diante dos fatos evidenciados, pode-se verificar a importância dos processos primários de tratamento de minérios (Fragmentação e Classificação) bem como a importância do desenvolvimento deste trabalho.

DESENVOLVIMENTO

O estudo de caso aplicado foi efetivado na linha terciária IV da etapa de britagem terciária da empresa. Ao se verificar oportunidade de ganhos e também desvios que visualmente indicavam possíveis perdas no processo, foi utilizado o ciclo PDCA para propor melhorias e soluções para esta etapa do beneficiamento. A princípio identificou-se que todas as linhas de peneiramento terciário tinham várias aberturas da malha de peneiramento obstruídas com partículas do minério, isso se dava principalmente pelo posicionamento horizontal das longarinas de fixação das telas. Na Figura 1 é mostrada a condição de obstrução das malhas na área onde ficam localizadas as longarinas.

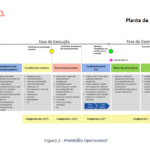

Após externar os principais problemas deste circuito, obteve-se diversas propostas técnicas. Ao serem analisadas as propostas, optou-se pela realização de um teste com um sistema de fixação por pinos e por uma tecnologia de tela de borracha injetada provenientes dos Estados Unidos. (Fornecedor SIDRASUL). Foi dimensionado um quadro de longarinas montadas de forma vertical com intuito de eliminar a obstrução na área específica. Abaixo, a Figura 2 expõe o desenho técnico proposto com as modificações nas longarinas. Por ter bordas mais estreitas e por acompanhar o desenho das longarinas verticais, a tela proposta apresenta uma área útil de peneiramento cerca de 10% maior que o sistema aplicado atualmente. Depois de verificadas e estudadas as propostas do novo modelo de quadro de peneiramento das peneiras terciárias, conclui-se que a proposta técnica evidencia diversos fatores que podem acarretar benefícios ao processo. Diante disso, foi definida a aplicação de um teste de montagem em uma das linhas terciárias da britagem.

RESULTADOS

O novo sistema de fixação de telas por pinos e quadro de longarinas verticais evidenciaram benefícios ao processo, alguns de forma imediata logo no início da operação do novo sistema e outros foram identificados durante o decorrer da operação da peneira. Ergonomia: Quanto à ergonomia, as telas do novo quadro têm exatamente a metade do tamanho das telas anteriores, o que as tornam muito mais leves e de fácil manuseio na montagem. Quanto ao sistema de fixação pelos pinos, eles são facilmente aplicados e removidos com a ajuda de um dispositivo de montagem, se tornando muito mais fácil de serem instalados e principalmente removidos, visto que o sistema de fixação por parafusos é necessário cortar os parafusos com auxílio de oxicorte.

A Figura 4 mostra a praticidade de manutenção do sistema de fixação por pinos. Segurança: Quanto aos benefícios relacionados à segurança, de imediato também foi possível verificar diversos ganhos e alguns deles bastante significativos. Como o peso da nova tela representa apenas 30% do peso da tela usada anteriormente, o risco de qualquer eventualidade como prensamento de membros, queda da peça por fadiga do trabalhador, dentre outros, são potencialmente diminuídos. A nova tela pesa 6,35Kg enquanto a antiga tela pesava 20,6Kg. Relacionado ao sistema de fixação por pinos, tem-se a eliminação da exposição dos colaboradores a trabalhos à quente, a substituição das novas telas dispensa esse tipo de atividade por serem facilmente removidas. A figura 5 mostra o comparativo da forma de Remover as fixações das telas, onde antes era necessário o uso de trabalho à quente e posteriormente a eliminação desta atividade de risco. Tempo para troca das telas: pois reduz a taxa de carga circulante na planta, reduz a chance de alimentação de partículas finas para o britador e proporciona maior produtividade com minérios de difícil peneiramento. A figura 6 mostra o resultado de uma das amostragens realizadas para comparação da eficiência da peneira antes e depois. Outro benefício foi a significativa redução de obstrução das malhas de telas. Isso se dá pela longarina vertical não ocupar o espaço de passagem das partículas nas aberturas das telas. A Figura 7 mostra o comparativo entre peneiras com o sistema de fixação anterior e atual. Figura 7 – Imagem Comparativa das Malhas de telas Após Operação Como é possível visualizar na imagem acima, a condição de obstrução das telas se tornou expressivamente melhor.

CONCLUSÕES Pode-se concluir que as modificações realizadas no sistema de fixação, longarinas e telas da peneira proporcionaram ganhos em produtividade, segurança, ergonomia e manutenibilidade do equipamento. O trabalho consistiu em eliminar áreas “cegas” no peneiramento e melhorar a condição de montagem e manutenção de telas da peneira sem que isso acarretasse o enfraquecimento da estrutura da peneira e nem redução do dimensionamento dos fios da tela proporcionando consequentemente uma menor vida útil. Os resultados buscados foram alcançados através da melhoria realizada. Outro benefício que foi possível identificar logo na montagem é o tempo necessário para realizar a troca de uma das telas da peneira. Por eliminar o trabalho à quente e pelos pinos serem facilmente removidos, o tempo para remoção ou instalação de uma tela é significativamente menor do que o tempo gasto no sistema de fixação por parafusos. Foi consolidado um valor médio de redução do MTTR em 67% com a aplicação do novo sistema, reduzindo assim cerca de 160 horas homem trabalhadas anualmente, levando em conta que as telas são trocadas a cada seis meses. Melhoria no processo produtivo: Quanto a melhoria no processo produtivo e na eficiência da peneira, após serem realizadas uma série de amostragens, foi verificado um ganho de aproximadamente +10% de eficiência na peneira onde foi aplicado o novo quadro de telas. Isto beneficia todo o circuito.

AUTORES: Felipe Vieira de Azevedo – Engenheiro de Produção e Técnico de Desenvolvimento Especialista, Mateus Henrique Vieira Torres – Gerente de Produção, Jonathan Felipe de Lima Silva – Coordenador de Processos, Wanderson Max – Técnico Especialista em Manutenção, Alessandro Magno Menezes – Especialista em Manutenção, Pablo Henrique Silva Marciano – Técnico Especialista em manutenção e Dênis Cardoso Oliveira – Supervisor de Manutenção

Últimos Comentários