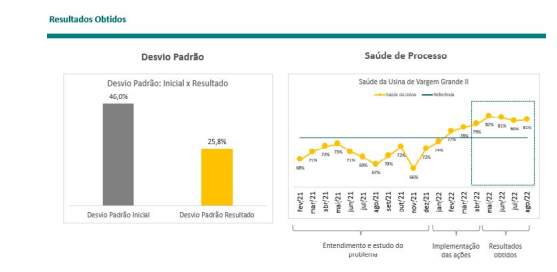

Ao adaptar um software já utilizado na mineradora, a equipe da Vale conseguiu reduzir a variabilidade de sílica no concentrado da flotação do Pellet Feed da Usina de Vargem Grande II. O desvio padrão, por exemplo, saiu de 46% para 25,8% e a saúde do processo chegou a 81% (diante dos 67% iniciais), de acordo com os dados mais recentes levantados pela companhia. Desde que foi iniciado por uma equipe multidisciplinar formada, à época, por trainees, em abril de 2022, o trabalho teve uma curva de implementação das ações na mina, localizada na região metropolitana de Belo Horizonte.

No cenário de produção orçado para 2022, observaram representatividade da produção de Pellet Feed Fine para a Usina de Vargem Grande II, que motivou a realização do trabalho apresentado no 24º Prêmio de Excelência. Ao analisar os dados, constataram perda de produção somente por qualidade de fora da especificação o equivalente a 60 mil toneladas de Pellet Feed, representando 2,5% da produção anual.

Uma das iniciativas para alavancar os resultados foi o desenvolvimento do trabalho apresentado, de reduzir a variabilidade de sílica no concentrado da flotação visando o atendimento da especificação para o cliente – no caso, a pelotização. Dentro deste cenário, visualizaram a necessidade de estabilizar o processo e, a partir disso, identificaram uma oportunidade de alcançar como ‘perda evitada’ para 2022, referente à produção, de mais de R$ 21 milhões. Para analisar a condição do problema, realizaram uma análise do teor de sílica no concentração.

A partir da análise de dispersão, constatou-se que existia uma alta variabilidade e, a partir do relatório de capacidade, viram que 70,22% dos dados se encontravam dentro dos limites de especificação – que vai de 0 a 2,5 -, porém com uma incerteza de 46% em torno da média. Portanto, apesar de ter um percentual significativo dentro da especificação, existe uma grande variabilidade que caberia explorar para melhorar o processo. Baseado nisso, definiram metas e ganhos. A meta principal era a de reduzir o desvio padrão do teor de sílica no concentrado da flotação de 46% para 25% em torno da média da SiO2 do PFF até agosto de 2022, com desafio de atingir até 10%.

Uma segunda meta estipulada tinha a ver com o modelo de gestão da Vale: atingir a maturidade três em dois elementos relacionados ao pilar de gestão e associados a iniciativas estratégicas, a rotina de gerenciamento e gestão visual. Os ganhos relacionados de forma indireta ao projeto seria alavancar a performance da saúde dos processos em 75% – que é um indicador que mede a saúde das variáveis dentro das faixas ótimas de controle, além de alavancar a maturidade de requisitos relacionados a mapeamento e o controle de variáveis críticas.

No desenvolvimento do projeto, foi feita uma avaliação das etapas do processo cujo comportamento julgaram ser os mais importantes por terem interface direta com o problema atacado pelo projeto. Entre 25 de fevereiro e 10 de agosto, foram feitas análises detalhadas das etapas ROM, moagem, classificação, deslamagem e flotação para entender as variações e como elas interferiam no teor de sílica no concentrado final do processo. A partir do diagnóstico, partiram para um brainstorm com uma equipe multidisciplinar composta pela área de processos, operação, centro de operações integradas, geologia e operadores da sala de controle. atuar, onde estão os problemas que estão acontecendo em determinado momento na usina, visualizando, de maneira mais detalhada, cada etapa do processo. Foi elaborado fluxo operacional que engloba a equipe do COE (controle operacional), que está à frente do supervisório, além dos times de operação e de processo. E todo fluxo é direcionado para estes grupos, para que haja uma decisão assertiva no tratamento do desvio e de uma forma mais ágil. Identificada uma condição anômala, por exemplo, para a granulometria de alimentação da flotação, de forma online o técnico do supervisório consegue visualizar o que é preciso ser analisado antes de tomar uma decisão. Tal condução gerou um ganho muito significativo para a mineradora pois, muitas vezes durante a rotina operacional a linha de raciocínio seguida por integrantes das equipes não é a mesma. E, desta forma, conseguiu-se unificar o passo a passo do que deve ser analisado para chegar a uma determinada ação. A gestão visual passa a ter papel fundamental na identificação e tratativa dos desvios no processo.

Foi feito levantamento das causas e das oportunidades potenciais: levantaram um total de 42 causas e definiram 36 ações, sendo que cinco foram priorizadas voltadas para três causas principais: previsibilidade do ROM, acompanhamento das variáveis críticas e padronização das tratativas dos desvios. Dentro de uma das entregas, o painel de acompanhamento das variáveis críticas entendidas como fundamentais para a variabilidade do processo, no modelo anterior a Vale tinha alarmes “dispersos” no supervisório, falta de padronização na tomada de decisões mediante a identificação de alguma anomalia e, também, um determinado prazo para se identificar tal anomalia no processo. O grupo propôs a criação de um painel unificado que permitisse uma fácil e rápida identificação das condições de desvio, além de uma orientação técnica, passo a passo, que permitisse ao colaborador que estivesse no painel de controle analisar tecnicamente cada uma das etapas para tomar uma decisão mais assertiva. A partir de um software, as condições são identificadas em um painel nas cores verde e vermelho, acusando se estão dentro ou fora do limite de operação, respectivamente – foi feito um painel para cada uma das etapas unitárias. Com isso, os responsáveis podem fazer um acompanhamento online das ocorrências, de onde é preciso.

OUTRO GANHO

Além disso, foi estabelecido um set-up de pilhas que diz respeito à correlação do minério que está sendo alimentado – desde a informação do modelo geológico informado pelo planejamento de mina ao que está sendo, efetivamente, formado na pilha de homogenização no pátio.

Amostras desta pilha são retiradas e enviadas para análise em laboratório a fim de se obter uma previsibilidade do ROM, que vai alimentar a usina e conseguir direcionar , por exemplo, quais os parâmetros de reagentes que precisam ser adotados para garantir a melhor recuperação para o minério. Desta forma, consegue-se otimizar a performance em um espaço menor de tempo.

RESULTADOS

Para a primeira meta, que era reduzir a incerteza em torno da média – que a princípio era de 46% – o resultado parcial (de abril de 2022) chegou a 23,1%. E ao analisar a saúde do processo, que é outro indicador que receberia forte impacto em relação ao projeto, constatou-se que ela estava abaixo da meta estabelecida (75%), mas que, com os trabalhos desenvolvidos, acabou-se superando a meta. A equipe fez questão de ressaltar que as iniciativas foram desenvolvidas com recursos internos, a partir de um software que já é utilizado pela Vale, para o qual foi construída uma ferramenta associando todas as oportunidades encontradas pela equipe ao longo do diagnóstico, além do set-up de pilhas, que é outra iniciativa que teria custo, mas foi associada a outro projeto, que já estava em andamento em outra área e que conseguiram adaptar.

Autores: Brunna Lopes Farace, Gabriella Segedi, Marcelo Hugo, Mariana Araújo, Mateus Sampaio e Rayane Amorim