Autores:

1.Israel Oliveira Rocha – Especialista de Qualidade – Hydro / Mineração Paragominas S.A

2.Juliana Soares de Sousa – Analista de Qualidade – Hydro / Mineração Paragominas S.A.

3.Rodrigo Martins de Castro – Gerente de Sistemas de Gestão – Hydro / Mineração Paragominas S.A.

[themoneytizer id=”24055-1″]

RESUMO

O Sistema de Gestão de Bauxita e Alumina (BABS) está implementado nas unidades de mineração e refinaria da Hydro no Brasil. O sistema possui cinco princípios, sendo eles: Processos de trabalho padronizados; Relações bem definidas entre clientes e fornecedores; Fluxo otimizado, Times dedicados; e Liderança visível. Frente aos diversos benefícios advindos da Transformação Digital, observou-se a oportunidade de incorporar suas tecnologias aos processos de gestão, maximizando a produtividade, melhorando as condições de trabalho e a qualidade do produto.

Por meio do pensamento A3, foi realizada uma análise da condição inicial e proposta uma reestruturação completa da governança do sistema de gestão, adotando ferramentas da Indústria 4.0 no gerenciamento da rotina.

A implantação do trabalho foi dividida em quatro etapas: desenvolvimento da prova de conceito, projeto piloto, capacitação e implementação para toda a empresa.Todas as soluções foram desenvolvidas com recursos do Office 365®, eliminando o uso de papel na rotina e garantindo informações atualizadas em tempo real para todos os usuários do sistema.

Palavras-chaves: transformação digital, indústria 4.0, BABS

[themoneytizer id=”24055-2″]

1. INTRODUÇÃO

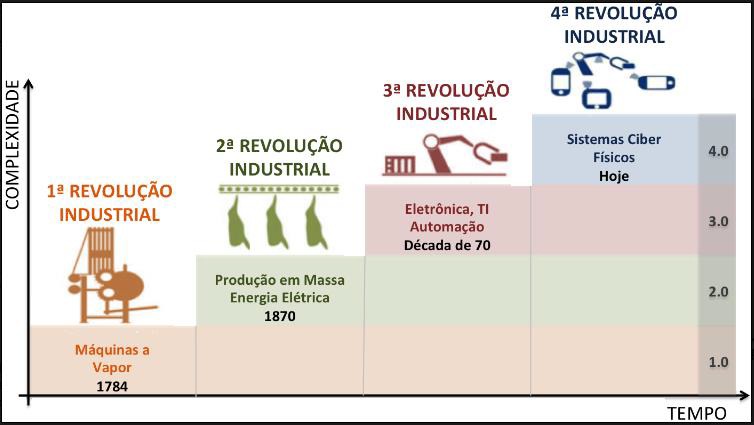

Está em vigência uma intensa transformação digital na indústria, apontada como o limiar de uma nova revolução: a quarta revolução industrial, ou indústria 4.0 (FOIDL e FELDERER, 2016). Essa nova revolução foi precedida por três anteriores: a primeira revolução industrial, que introduziu o uso do carvão como fonte de energia, impulsionando assim as máquinas à vapor e transformando o trabalho artesanal em automatizado no fim do século XVIII; a segunda revolução industrial, que utilizou da eletricidade para implantar linhas de produção em larga escala, no início do século XX; e a terceira revolução industrial, que sofisticou os produtos e os meios de produção a um custo baixo, com a inserção de sistemas eletrônicos e do controlador lógico programável, o CLP, no início dos anos 1970 (BRETTEL et al., 2014; LNS RESEARCH, 2017).

As três revoluções industriais citadas anteriormente foram alavancadas por marcos tecnológicos (a máquina a vapor, a divisão do trabalho nas linhas de produção e o CLP).

A indústria 4.0, por sua vez, está sendo fomentada pela internet, já que esta possibilita a conexão entre máquinas e humanos através de sistemas cyber físicos (do inglês Cyber-Physical-Systems, CPS), cita Brettel et al., 2014.

A indústria 4.0 contempla diversas tecnologias, tais como: Internet das coisas (IoT), Machine Learning (tem tradução?), análise de banco de dados (analytics), máquina para máquina (M2M) e computação na nuvem (Cloud), além do supracitado CLP.

A aplicação do conceito de Internet das Coisas (IoT) nas fábricas, conectando robôs e automatizando processos, implica na adoção conjunta de tecnologias de TI e de automação industrial, para formar um sistema de produção com intensa digitalização de informações e comunicação direta entre sistemas, máquinas, produtos e pessoas.

Este processo gera ambientes de manufatura altamente flexíveis para atender a demanda crescente por produtos cada vez mais customizados. Boa parte dessas tecnologias disruptivas ainda requer avanços, customização e a criação de soluções abrangentes que funcionem e gerem os benefícios esperados, tais como big data, analytics, nuvem, segurança e automação de conhecimento na área de software e em robótica avançada, manufatura aditiva, novos materiais, energias sustentáveis e simulação no campo da engenharia.

Apesar do constante avanço tecnológico incorporado aos processos produtivos e da complexidade que envolve a quarta revolução industrial em andamento, ainda é comum correlacionar a palavra “indústria” às fábricas ou chaminés altas expelindo fumaça. Mudar esse modelo mental é um dos desafios para as empresas, as quais precisam prestar atenção nas tendências de transformação digital que impulsionam a indústria 4.0 e tudo o que ela tem a oferecer, sob o risco de serem marginalizadas no mercado (LNS Research, 2017).

Todavia a que custo deve ser feita essa escalada tecnológica? Qual base direcionadora para algo complexo e ainda desconhecido por profissionais deve ser adotada, visando firmar o posicionamento da empresa neste cenário de profunda inovação tecnológica?

O Fórum Econômico Mundial (2018a) recomenda o cumprimento de três etapas, que compõe a força motriz por trás da transformação digital (Figura 2).

Figura 2: Diretrizes imprescindíveis da transformação digital (Fonte: adaptado de FEM, 2018a).

1. Funcionários engajados: encontrar, incluir e reter talentos com as habilidades apropriadas, além de aumentar a flexibilidade e a adaptabilidade das tarefas do trabalho.

2. Digitalização de processos: adotar a digitalização para promover o uso rigoroso de dados e modelos digitais, bem como a adoção de outras tecnologias avançadas em grande escala;

3. Captura de novas oportunidades: buscar novas oportunidades, por meio da integração e colaboração dos recursos da indústria 4.0 em toda a cadeia de valor, assim como pela constante revisão e atualização dos portfólios de produtos e oportunidades de negócios.

Ainda, de acordo com o Fórum Econômico Mundial (FEM), 2018a, estas três etapas não só devem ser implementadas, como precisam ser a base fundamental na estratégia da empresa do futuro.

Mittelstadt et al., 2015, como citado em Foild e Felderer, 2016, afirmou que o conceito de indústria 4.0 abordado anteriormente se aplica também ao domínio do gerenciamento da qualidade, ao incrementar a qualidade de produtos, serviços e processos. É sabido que o mercado industrial opera sob intensa competitividade, onde se sobressai aquele que melhor satisfazer o cliente com um produto/serviço de alto valor agregado, menor custo e menor tempo de entrega possíveis. Neste cenário, o gerenciamento da qualidade é estabelecido como estratégia chave para garantir a fatia do mercado consumidor, e com ele, o sucesso da empresa (FOILD e FELDERER, 2016).

O alinhamento do gerenciamento da qualidade com a indústria 4.0, chamada também de “Qualidade 4.0”, é alcançado através da sua digitalização, utilizando-se as tecnologias da indústria 4.0, tais como o avanço na aquisição de dados, escalabilidade, analytics e conectividade. O impacto desta digitalização se reflete nos processos e pessoas da empresa, possibilitando também mudanças na cultura de qualidade. Isso ocorre, pois as informações são conectadas e compartilhadas, abrindo portas para a colaboração e promovendo a transparência de processos e resultados (LNS RESEARCH, 2017).

A aquisição de dados tem sido o coração da qualidade por décadas, uma vez que as decisões precisam ser tomadas com base em fatos revelados através dos dados. A norma ISO 9000, por exemplo, reforça a importância da tomada de decisões com base em evidências. No contexto de qualidade 4.0, um volume alto de dados costuma ser coletado nas empresas, seja por relatórios de transações ou por equipamentos conectados, requerendo assim o uso de repositórios centrais de dados previamente manipulados (data warehouse) ou não manipulados (data lakes). Estes dados, que podem ser estruturados ou não estruturados, são coletados em alta velocidade, com acuracidade e transparência (LNS RESEARCH, 2017).

A escalabilidade se traduz na habilidade de armazenar o alto volume de dados gerados com eficiência. A nuvem é uma grande contribuidora na escalabilidade, uma vez que fornece infraestrutura de capabilidade de armazenamento, conectividade e acessibilidade aos dados capturados (FOIDL e FELDERER, 2016)

Com os dados coletados em mãos, inicia-se o processo de tratamento, no qual resultará em insights sobre o evento em análise. A análise de dados se encaixa em quatro categorias de acordo com as métricas estabelecidas: Descritivo, no qual é exibido o que ocorreu (ex: quantidade de eventos), diagnóstico, no qual busca-se entender o motivo do ocorrido (ex: identificação de gargalos), preditivo, que se traduz em análise de tendência (ex: aplicação de regras de tendência em cartas de controle), e prescritivo, que indica quais ações tomar com base na predição de falhas e correlação de dados com certo nível de automação (LNS RESEARCH, 2017).

Figura 3: As quatro categorias da análise de dados, Analytics (Fonte: adaptado de LNS RESEARCH, 2017).

Os dados tratados precisam ser dispostos em uma visualização simplificada, de fácil entendimento e acesso, para possibilitar a interpretação humana com efetividade.

A conectividade refere-se à conexão de processos, que incluem pessoas, produtos e dispositivos. As pessoas alavancam o desenvolvimento de dispositivos conectados à internet; os produtos provêm feedbacks de performance ao longo do seu ciclo de vida por meio de sensores; e os dispositivos além de conectar os equipamentos à rede, promovem também o tratamento prévio de dados e tomam decisões, sobre quais dados enviar, por exemplo (LNS RESEARCH, 2017).

O sistema utilizado para o gerenciamento da qualidade na Mineração Paragominas é o Sistema de gestão de Bauxita & Alumina (BABS, na sigla em inglês). Ele é utilizado como parte da estratégia da empresa em direção à sua ambição de ser melhor, maior e mais verde, implantando os conceitos e as ferramentas do gerenciamento enxuto, compartilhando melhores práticas e tendo como base o “Jeito Hydro”.

A abordagem do BABS consiste na implantação de seus princípios e de suas ferramentas fundamentais de modo integrado. Desta forma, os desperdícios são eliminados e os resultados maximizados, tais como redução na taxa de incidentes, aumento da estabilidade dos processos, melhoria na qualidade do produto e aumento da produtividade.

Os cinco princípios que sustentam as atividades nas operações, são os seguintes:

• Processos de trabalho padronizados

• Relações bem definidas entre clientes e fornecedores

• Fluxo otimizado

• Times dedicados

• Liderança visível

A estrutura do BABS está ilustrada esquematicamente na Figura 4.

Figura 4: Representação esquemática da estrutura do BABS (Fonte: própria, 2018).

Os Princípios do BABS são a base do Sistema de Gestão de Bauxita e Alumina. Em sua implementação, utiliza-se diversas ferramentas tradicionais da qualidade como Gemba Walk, 5S, procedimentos operacionais padrão e sua verificação de efetividade. Todas essas ferramentas são suportadas por checklists impressos, os quais são encaminhados a um complexo fluxo de comunicação, tanto para registro em planilhas em excel, como para realização do follow up dos planos de ação.

Como padronização interna, o Gemba Walk foi denominado WOC (caminhar, observar e comunicar). Já os procedimentos operacionais foram denominados como PRO e sua verificação de cumprimento em campo como PRO WOC.

Comparado a outras indústrias, o setor de mineração e metais é considerado como um dos níveis mais baixos na utilização de ferramentas digitais. De fato, de acordo com a enquete promovida pelo EY webcast “Preparing for tomorrow’s digital mine today”(Preparando-se hoje para a mina digital do amanhã), 2017, somente 31% dos entrevistados possuem tecnologias digitais presentes no dia a dia da organização. Vale ressaltar que programas iniciais de digitalização estão sendo implementados em algumas empresas, principalmente com o foco de melhorar a eficiência operacional e enfrentar alguns desafios específicos do setor.

Frente aos diversos benefícios advindos da transformação digital, observou-se uma oportunidade de iniciar o processo de transformação digital com foco em facilitar a conectividade dos empregados com os sistemas de governança da rotina.

O objetivo deste estudo é mostrar a implementação de conceitos da indústria 4.0, tais como aquisição de dados, nuvem e tratamento de dados em tempo real, em ferramentas chave para o gerenciamento da rotina, sendo eles o 5S, WOC e PRO WOC.

2. METODOLOGIA

A metodologia adotada para a implementação deste estudo foi o Pensamento A3. Este método permite obter uma solução estruturada para a situação problema, já que fica sintetizado em uma folha (originalmente de formato A3) toda a aprendizagem construída pelo grupo, contemplando a condição inicial, condição desejada, análise, plano de ação e verificação da eficácia.

Conforme Durward (2009), o relatório A3 é uma ferramenta poderosa, simples e muito prática, que fornece uma estrutura concreta para implementação do PDCA (explicar o que é). O uso da ferramenta ajudou os autores do artigo a obter uma compreensão mais aprofundada do problema, tornando-o uma oportunidade para desenvolver uma vantagem competitiva.

Figura 5: Etapas do pensamento A3 (Fonte: adaptado de SHOOK, 2008)

A Mineração Paragominas utiliza os aplicativos presentes no Office 365 como suporte no gerenciamento da rotina. Logo, procurou-se soluções dentro do pacote do Office 365, para garantir a compatibilidade entre as ferramentas a serem criadas. As soluções utilizadas foram o Forms, Flow, Sharepoint, Outlook e Power BI, descritas abaixo.

• Forms: Ferramenta online, onde é possível criar pesquisas, testes e votações, além de visualizar facilmente os resultados em tempo real. A plataforma possibilita convidar outras pessoas a responder os formulários criados usando qualquer navegador da Web, até mesmo em dispositivos móveis. O Forms foi utilizado para elaboração da interface digital de coleta de dados.

• Flow: Serviço baseado na nuvem que permite ao usuário automatizar “fluxos” de processos e tarefas em meio a vários outros apps e plataformas, como Office 365, OneDrive, Dropbox, Twitter, Facebook, Salesforce e muitos outros, incluindo até a suite da Google (concorrente da Microsoft nesse nicho de mercado).O Flow foi utilizado para automatização das rotinas das avaliações realizadas “on the job”, transferindo os dados captados dos formulários digitais ao banco de dados na nuvem e gerando também e-mails de resposta automáticos, conforme a submissão das respostas.

• Sharepoint: Gerenciador de conteúdo online e designer de aplicações que possibilita criar sites e intranets. É também uma forma segura de armazenar e compartilhar conteúdo corporativo ou mesmo público. Os dados são armazenados na nuvem e podem ser acessados de qualquer dispositivo com navegador. Trata-se de uma ferramenta para colaboração entre grupos que promove a eficiência e o gerenciamento de dados. O Sharepoint assumiu o papel de big data neste estudo, armazenando os dados na nuvem para posterior tratamento, além de ser utilizado como plataforma de divulgação e interface com o usuário através do website da gerência.

• Power BI: Solução de análise de negócios (business intelligence) que permite a conexão a dados de diferentes origens, o seu tratamento e disposição dos dados em relatórios altamente visuais. É possível compartilhar os relatórios gerados, ou incorporá-los a um aplicativo ou website. O Power BI foi utilizado como ferramenta de conexão com as áreas clientes, através da criação de interfaces dinâmicas que mostram em tempo real o comportamento dos dados lançados nas plataformas previamente apresentadas.

• Outlook: Aplicativo onde é possível o gerenciamento de e-mails, agendas, tarefas e compartilhamento de arquivos na nuvem. É uma solução que promove a conectividade do usuário, por ser compatível com dispositivos móveis como desktops, laptops, tablets e celulares, e poder ser acessado em qual local com internet. Neste estudo o Outlook foi utilizado como meio de comunicação automática ao usuário das ferramentas.

A implantação do trabalho foi dividida em quatro etapas: desenvolvimento da prova de conceito, através da implementação dos aplicativos acima citados, projeto piloto, executando o modelo criado em um departamento para avaliação de oportunidades de melhoria, capacitação dos usuários na utilização das ferramentas digitais e, por fim, a implementação em toda a empresa.

3. RESULTADOS

Conforme a metodologia do Pensamento A3, fez-se uma avaliação da condição inicial, representada na Figura 6.

Figura 6: Condição inicial do processo de avaliação do gemba (Fonte: própria, 2018).

Na condição inicial, eram utilizados formulários e checklists físicos para a captura de dados. Os dados uma vez coletados, precisavam ser lançados manualmente em um banco de dados offline, comumente em excel, para então receberem o tratamento analítico, serem traduzidos em relatórios visuais e finalmente compartilhados.

Este processo gerava improdutividade em todo o seu fluxo. A obtenção dos dados era de execução demorada, tendo em vista o tempo entre o preenchimento dos formulários e o lançamento dos dados em uma base. Este trabalho manual de lançamento dos dados concorria com tarefas da rotina, gerando o acúmulo de atividades e atraso no lançamento.

O tratamento dos dados também precisava ser realizado manualmente, e gerava relatórios estáticos. Devido ao tempo entre a coleta dos dados até a obtenção dos indicadores, obtinha-se relatórios que não refletiam o estado atual, dificultando a manutenção dos quadros de gestão à vista atualizados, a transparência e a capacidade de resposta imediata frente às oportunidades identificadas. Como exemplo, pode-se citar a identificação de funcionários que ainda não teriam preenchido o formulário no prazo estipulado.

Após a automatização deste processo, através do uso dos aplicativos do Office 365, das melhorias advindas do projeto piloto e da capacitação dos usuários na utilização das ferramentas digitais, obteve-se o novo fluxo otimizado, como exibido na Figura 7.

Figura 7: Condição atual dos processos de avaliação, pós melhoria (Fonte: própria 2018).

O novo fluxo é iniciado com a inserção dos dados provenientes das avaliações no gemba em um formulário digital, acessado via web ou mobile (a). A submissão das respostas aciona o Flow (b), que transfere os dados de input para o repositório de dados online localizado na nuvem do Sharepoint (c), e envia uma mensagem automática ao usuário, que inclui a confirmação e um relatório resumido com as respostas submetidas (d). Em seguida, o modelo criado no Power BI para tratamento dos dados e geração dos relatórios visuais é executado, mantendo desta forma as informações atualizadas em tempo real (e). Por fim, o website dedicado ao BABS no Sharepoint atua como um canal de comunicação com usuário, no qual ele pode encontrar os bancos de dados, relatórios do Power BI, entre outras informações pertinentes (f).

Figura 8: Resultados do processo de digitalização e automatização do fluxo. (a) Formulário digital (b) Flow utilizado para conexão entre aplicativos e automatização do processo (c) Banco de dados salvo da nuvem do sharepoint (d) E-mail enviado automaticamente aos usuários (e) Relatórios dinâmicos no Power BI (f) Website do BABS no sharepoint (Fonte: própria, 2018).

A reestruturação do formato do 5S, WOC e PRO WOC, desde a execução em campo até a sua governança vai de encontro com o conceito de qualidade 4.0 abordado no relatório “Quality 4.0 impact and strategy handbook” (Guia da Estratégia e Impactos da Qualidade 4.0) da LNS Research, 2017. A aquisição dos dados é realizada digitalmente através do Forms. A escalabilidade é oferecida através do armazenamento dos dados na nuvem do sharepoint. O tratamento dos dados (analytics) é propiciado pelo Power BI, também usado na estruturação dos dados em modo simplificado e visual, facilitando a acessibilidade e interpretação dos resultados. Por fim, a conectividade ocorre através da interação entre pessoas, dispositivos móveis e sistemas em tempo real, o que beneficia a transparência e a tomada de decisão.

Além dos ganhos em produtividade decorrentes da automatização do processo, a facilidade de consolidação de dados fidedignos propicia ações como o reconhecimento das pessoas com melhor performance em fóruns gerenciais e locais. O modelo em vigência do BABS 4.0 aplica o conceito de melhoria contínua (PDCA), sendo submetido periodicamente a análises críticas em comitês de segurança e reuniões de liderança.

As Figuras 9, 10 e 11 mostram exemplos de algumas interfaces dos relatórios resultantes do novo fluxo.

Figura 9: Interface em tempo real das informações das avaliações de 5S (Fonte: própria, 2018).

Figura 10: Interface em tempo real das informações do WOC (Fonte: própria, 2018).

Figura 11: Interface em tempo real das informações do PRO WOC (Fonte: própria, 2018).

A implementação do novo fluxo otimizado ocorreu no mês de março, com o WOC, sucedido pelo PRO WOC e 5S em abril. A ferramenta digital do WOC foi lançada com foco inicial em HSE, tendo em vista o pico na taxa de frequência, como mostra a Figura 12.

Figura 12: Gráfico da taxa de frequência da Hydro Paragominas em 2018 (Fonte: própria, 2018).

Desde então, tem-se que 45,8% dos WOCs realizados tiveram HSE como tema em destaque, sendo que 91% destes foram centralizados em inspeções para detecção de possíveis condições de risco em campo (Figura 13).

Figura 13: Quantidade de WOCs realizados desde a implantação da ferramenta digital, conforme a categoria e itens avaliados (Fonte: própria, 2018).

Observa-se que houve uma redução contínua na taxa de frequência após o mês de março. Ressalta-se como um dos fatores contribuintes a consolidação da cultura de segurança empresarial, decorrentes do WOC, PRO WOC e 5S: A manutenção do ambiente de trabalho em ordem e a disciplina advindos dos cinco sensos contribuem favorecendo a identificação de oportunidades em campo. O WOC contribui garantindo a presença diária da liderança no campo junto à equipe, de modo a identificar problemas e desenvolver os funcionários. Por fim, as auditorias de execução de procedimentos (PRO WOC) incluem em seu escopo a validação dos riscos e perigos levantados na execução da tarefa, assim como validação das ações preventivas.

[themoneytizer id=”24055-16″]

4. CONCLUSÃO

Estamos vivendo uma intensa movimentação em termos de transformação digital nos meios de produção, promovendo a integração tecnológica entre os níveis de produção e de planejamento, através da digitalização, automatização e conectividade. A gestão da qualidade atua como peça chave e determinante para o sucesso das empresas, tendo em vista o cenário de extrema competitividade no mercado de trabalho. Ela visa o atendimento da satisfação do cliente, otimizando os processos de produção, através da eliminação de desperdícios e geração de valor agregado.

Para que a gestão da qualidade cumpra o seu papel com eficiência, é necessário que a aplicação de suas ferramentas acompanhe a evolução tecnológica na indústria, trocando o uso de papel e planilhas estáticas por modelos digitais, dinâmicos e conectados.

Neste estudo foram aplicados os conceitos da qualidade 4.0 de digitalização, aquisição de dados, escalabilidade, analytics e conectividade para elevar ferramentas tradicionais de sistema de gestão ao patamar da indústria 4.0. Desta forma, obteve-se a troca de fluxos de processos que envolviam formulários e checklists físicos, trabalho manual, relatórios estáticos e informações desatualizadas, por interfaces digitais, armazenamento de dados online, fluxos automáticos e relatórios dinâmicos atualizados em tempo real.

A digitalização e automatização dos processos de 5S, WOC e PRO WOC, desde a execução em campo até a sua governança resultou em um fluxo simples, integrado, com interfaces amigáveis e bancos de dados seguros com ganhos notáveis em HSE, produtividade, transparência e credibilidade da informação. O tempo antes necessário para lançar os dados, tratá-los e consolidar relatórios agora pode ser empregado em atividades de melhoria contínua. Já a confiabilidade e transparência dos dados gerados favorece ciclos periódicos de análise crítica dos resultados, de modo a melhorar continuamente o processo.

Ressalta-se que o sistema de gestão deve otimizar os processos através da aplicação de ferramentas, conceitos e principalmente do envolvimento das pessoas. Sendo assim, a sensibilização e treinamento da liderança e dos empregados envolvidos no processo foi primordial para obtenção do sucesso. Ainda, a facilidade de acesso aos dados e relatórios, que podem ser acompanhados em tempo real, juntamente com ações de reconhecimento público, também impulsionou a aderência dos empregados na prática dos princípios do BABS.

Como oportunidade de melhoria nesse processo de transformação digital pode-se citar a inserção de ferramentas e softwares que melhorem a experiência do usuário, visando a customização dos formulários digitais, através da convergência para uma plataforma mobile (aplicativos), com uso de ferramentas desenvolvidas específicas para esse fim.

A comunicação entre as equipes, com vistas à segurança de informação, pode ser adaptada através da utilização de aplicativos como o MS Teams e o HUB, voltados especificamente para gerenciamento de equipes corporativas. Isto descartaria a necessidade do uso de aplicativos android/OS fora do alcance de controle da TI da empresa.

Por fim, ressalta-se que a aplicação da indústria 4.0, dentro do âmbito do sistema de gestão, já é uma realidade, na qual a Hydro busca o pioneirismo.

[themoneytizer id=”24055-19″]

5. BIBLIOGRAFIA

BRETTEL, M., FRIEDERICHSEN, N., KELLER, M., ROSENBERG, M. How virtualization, decentralization and network building change the manufacturing lanscape: an industry 4.0 perspective. International Scholarly and Scientific Research & Innovation, V.8, 2014.

DURWARD K., Sobek II. Understanding A3 Thinking: A Critical Component of Toyota’s PDCA Management System. CRC Press, 2009.

EY. Preparing for tomorrow’s digital mine today. Disponível em: https://www.ey.com/gl/en/issues/webcast_2017-02-13-2100_preparing-for-tomorrows-digital-mine-today. Acessado em: 05 de Agosto de 2018.

FOIDL, H., FELDERER, M. Research challenges of industry 4.0 for quality management. 4th International Conference, ERP Future 2015, Munich, Germany, November 16-17, 2016.

Sistema de Gestão – Mineração Hydro Paragominas

HEIMBURG, Joachim von. Industry 4.0 and the Internet-of-Things (IoT): Learning from the German Chemical Industry. Disponível em: https://www.innovationmanagement.se/2016/12/29/industry-4-0-and-the-internet-of-things-iot/. Acesso em: 25 jul. 2018.

LEE, J., KAO, H., YANG, S. Service innovation and smart for industry 4.0 and big data environment. Procedia CIRP, v.16, p. 3-8, 2014.

LNS Research. Quality 4.0 impact and strategy handbook – Getting digitally connected to transform quality management. 2017.

MICROSOFT. Treinamento e Ajuda do Office 365. Disponível em: https://support.office.com/pt-br/. Acesso em: 24 de Julho de 2018.

MRUGALSKA, B., WYRWICKA, M.K. Towards lean production in industry 4.0. Procedia Engineering, v. 182, p. 466-473, 2017.

NETO, João Rodrigues. A 4º Revolução Industrial. A Voz Regional. 2018. Disponível em: https://avozregional.com.br/2018/03/06/joao-francisco-neto-4a-revolucao-industrial/. Acesso em: 05 de Agosto de 2018.

SHOOK, John. Gerenciando para o Aprendizado. Usando o processo de gestão A3 para resolver problemas, promover alinhamento, orientar e liderar. São Paulo. Lean Institute Brasil, 2008.

WORLD ECONOMIC FORUM. Future Scenarios and Implications for the Industry. 2018. Disponível em: https://www.weforum.org/reports/future-scenarios-and-implications-for-the-industry: Acesso em: 27 de Julho de 2018.

DIGITAL TRANSFORMATION APPLIED TO THE BAUXITE AND ALUMINA BUSINESS SYSTEM – BABS 4.0

Authors 1.Israel Oliveira Rocha – Quality Specialist

Hydro – Mineração Paragominas S.A.

2.Juliana Soares de Sousa – Quality Analyst

Hydro – Mineração Paragominas S.A

3.Rodrigo Martins de Castro – Management Systems Manager

Hydro – Mineração Paragominas S.A.

ABSTRACT

The Bauxite and Alumina Business System (BABS) is implemented in Norsk Hydro mining and refinery units in Brazil. The system has five principles: Standardized Work Processes, Defined Costumer and Suppliers Relations, Optimized Flow, Dedicated Times, and Visible Leadership. In view of the various benefits derived from Digital Transformation, it was observed an opportunity to incorporate its technologies into quality management processes, maximizing productivity, improving working conditions and product quality.

Through A3 thinking methodology, an analysis of the initial condition was carried out and a complete restructuring of management system governance was proposed, adopting Industry 4.0 tools in routine management.

The work implementation was divided in four stages: proof-of-concept development, pilot project, capacity-building and site-wide implementation. All solutions were developed with Office 365® features, eliminating paper usage routinely and ensuring up-to-date information in real-time for all system users.

Keywords: digital transformation, industry 4.0, BABS

Últimos Comentários