A mina subterrânea de Ipueira, pertencente a Cia de Ferro Ligas da Bahia – Ferbasa, localizada em Andorinha, na Bahia, possui uma rede de fibra óptica de 18 km instalada no subsolo, com topologia

em anel, oferecendo o suporte para a realização da automação do subsolo.

O projeto de automação dos equipamentos estacionários foi iniciado em 2012 com a ventilação principal. Em 2016 houve a expansão para os sistemas de ventilação secundária e ar comprimido, tornando a mina mais integrada. A redução dos custos e seus resultados foram possíveis a partir do controle automatizado dos sistemas de ventilação principal e secundária (VOD), ar comprimido e bombeamento (em fase piloto), com redução de 50-70% do consumo de energia elétrica do subsolo.

A operação autônoma e teleremota de equipamentos móveis, tais como carregadeira rebaixada articulada LHD de 18 t, carreta de perfuração fandrill e jumbo, se iniciou em 2019, a partir da instalação

da rede wi-fi em níveis específicos de produção, que se encontra atualmente operando em fase piloto. Os trabalhos foram realizados pela equipe técnica da Ferbasa em parceria como as empresas Epiroc e ABB.

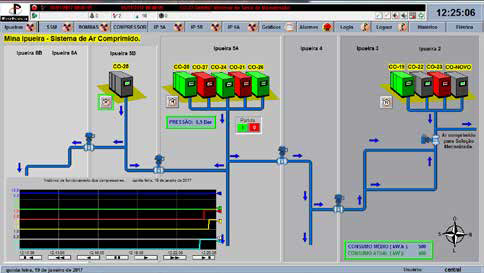

A automação da Mina Ipueira proporciona o monitoramento remoto e controle dos sistemas operantes, tendo um software supervisório (Factorytalk view SE) funcionando como interface homem/máquina entre a central de controle (superfície) e o subsolo.

A superfície está conectada ao subsolo a partir de uma rede de comunicação em fibra óptica, que se estende por 500 m abaixo da superfície. O sistema integra todas as funções críticas, tais como sistemas de ventilação principal e secundária, sistema de ar comprimido, sistema de bombeamento e operação autônoma/teleremota de equipamentos móveis, como carregadeira rebaixada LHD ST-18 (18 t), Fandrill (M6) e Jumbo (operação autônoma).

Adaptada para atender as rigorosas necessidades da mineração, a automação controla a frequência de trabalho, desempenho, estado de funcionalidade, controle de preventivas, diagnóstico de falhas e, principalmente, a coleta de dados em tempo real de mais de 50 motores elétricos que fazem parte dos sistemas em operação no subsolo da Mina Ipueira. O projeto vem sendo desenvolvido em etapas desde 2012, tendo investimentos na ordem de R$6,4 milhões até 2019, com expansão gradativa ao longo do ano eprevisão futura de investimentos.

Para a implantação do projeto, foi criada uma infraestrutura de rede óptica de mais de 18 km no subsolo, com redundância em anel, seguindo os padrões de certificação. Em seguida foram adquiridos inversores de frequência, onde cada inversor foi parametrizado de acordo com a necessidade, permitindo o ajuste da rotação de acordo com a demanda de cada sistema.

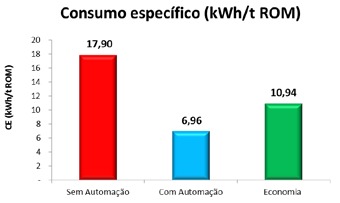

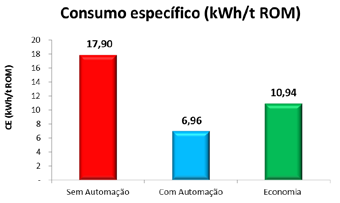

Os sistemas de ventilação principal e secundária, ar comprimido e bombeamento, juntos representam atualmente 79% do consumo de energia elétrica do subsolo, o equivalente a 6,96 kWh/t ROM, no qual, sem o uso da automação, representava 17,90 kWh/t ROM.

O sistema de bombeamento da Mina Ipueira apresenta uma potência instalada de 2.300 cv (1.692 kW). A aplicação de inversores de frequência às estações de bombeamento resultou em uma economia no consumo de energia elétrica, resultado da comparação entre os sistemas de controle de vazão ou pressão convencional (válvula) e um sistema de controle de vazão por variação da velocidade.

De forma paralela, foi feito o ajuste da rampa de aceleração da bomba, levando 90 segundos para chegar à potência máxima de trabalho, objetivando ter mais um incremento no ganho do consumo de energia elétrica, expulsando lentamente a coluna de ar que ficou na tubulação, reduzindo a resistência e consumo, obtendo uma economia anual, na fase piloto, de 0,6 kWh/t ROM para uma estação de bombeamento, com expansão prevista para mais 23 estações distribuídas ao longo da mina.

O sistema de ventilação principal consiste em ventiladores de maior potência localizados na superfície com potência instalada de 2.250 cv (1.655 kW), trabalhando como exaustores. Por estar equipado com motores de maior potência, o consumo de energia elétrica se torna mais expressivo. A tendência é o aumento deste consumo em função do aprofundamento da mina.

O sistema de ventilação principal foi contemplado na primeira etapa do projeto, minimizando o consumo de energia por meio do uso da funcionalidade sob demanda, reduzindo o desperdício de energia elétrica.

O ajuste de velocidade, principalmente do sistema de ventilação principal, é de suma importância, fornecendo ar fresco na quantidade necessária de acordo com a vazão requerida calculada; antes da automação não era permitido esta função, refletindo em um consumo de energia elétrica desnecessário.

A implantação da automação ao sistema gerou uma economia de 71% em comparação com o sistema clássico, o equivalente a 8.290.648 kWh/ano. O consumo específico médio antes e depois da automação foi de 10,90 kWh/ t ROM e 3,13 kWh/ t ROM transportado, respectivamente.

Uma chaminé de ventilação também está equipada com sensores ultrassônicos, com a função de medir a vazão da chaminé em tempo real, mostrando a informação no supervisório da central de controle da mina.

O supervisório é incorporado com a função “inverter fluxo”, onde em caso de emergência, de acordo com o mapeamento feito, testes práticos e simulações em software específico, poderá ser usado para retirar os gases poluentes da mina com maior facilidade.

O sistema de ventilação secundária consiste de ventiladores insufladores, com potência instalada de 1.525 cv (1.122 kW). Os ventiladores secundários causavam enorme desperdício de energia, por serem acionados por chave de partida soft starter e a ausência de um supervisório de monitoramento

e controle a distância.

A implantação da automação ao sistema gerou uma economia de 28% em comparação com o sistema clássico, o equivalente a 1.021.815 kWh/ano. O consumo específico médio antes e depois da automação foi de 3,78 kWh/ t ROM e 2,35 kWh/ t ROM transportado, respectivamente.

Em 2017 e 2018 a Mina Ipueira adquiriu ainda quatro equipamentos, sendo duas carregadeiras rebaixadas articuladas LHD ST-18 (18 t), uma carreta de perfuração fandrill M6 e um jumbo eletro hidráulico de braço duplo S2. Todos os equipamentos apresentam tecnologia para operação autônoma/teleremota e estará ligada a rede TA.

A partir da rede de fibra óptica foi criada a rede wi-fi no nível 270 da Mina Ipueira 6B, com rádios industriais modelo Tropos 6420 da marca ABB. A primeira fase deste projeto consistiu na operação teleremota de uma carregadeira rebaixada LHD ST-18 de 18 t, com início das operações em março 2018, e o fandrill M6 perfurando remotamente, como também no modo autônomo entre turnos, tendo previsão de expansão gradativa ao longo dos meses.

A operação da carregadeira rebaixada LHD está sendo feita em duas fases, sendo a primeira com o container de operação teleremota próxima ao nível de operação por um período de testes e ajustes, com duração estimada para dois meses. A segunda fase a operação teleremota já é feita a partir da superfície.

O projeto tem por objetivo a excelência operacional, redução de custo, ganho de produtividade e segurança operacional. Tendo em vista que, um operador poderá operar duas máquinas simultaneamente.

A implantação da automação dos equipamentos estacionários e móveis tem sido crucial para melhorar o desempenho operacional, segurança e redução de custo na Mina Ipueira. A redução do consumo de energia elétrica representa 11,4 MWh/ano, gerando de 50-70% de economia de energia do subsolo se comparado ao sistema clássico, um impacto de R$ 3,4 M/ano, contribuindo para o desenvolvimento produtivo sustentável.

O sistema de automação também melhorou a segurança através de funções incorporadas que, em caso de incêndio, por exemplo, impedem a propagação da fumaça através da mina e permitem a exaustão dos gases perigosos mais rapidamente.

A operação teleremota/autônoma de carregadeiras rebaixadas LHD, fandrill e jumbo, proporciona uma quebra de paradigma e um ganho de produção e produtividade, a partir da operação durante as trocas de turno, que em mina subterrânea, representa 16% das horas inoperantes em função da logística do deslocamento até as frentes de serviço, e que tende a aumentar à medida que a mina aprofunde.

Autores: Wanderley Lins de Oliveira – diretor de mineração, Wellington W. Moura de Alcântara superintendente, Homero José L. Sarmento – gerente de lavra e desenvolvimento,

Gleyser Átilla V. Ribeiro – engenheiro de minas, Ailton José A. Dias – supervisor

de manutenção elétrica, Carlos Alexandre S. Carneiro – técnico de manutenção, Jeir

Batista de Jesus – técnico de manutenção, e Ricardo de S. Amorim – técnico de mineração.