A Vale desenvolveu estudo focado na otimização da eficiência de moagem em um moinho SAG. Por meio de simulações no Molycop Tools, para diferentes cenários de troca de revestimento e velocidade de rotação, foi possível identificar que a condição ideal de revestimento, combinada com a velocidade de rotação máxima padrão, proporciona uma ótima trajetória dos corpos moedores dentro do moinho. Esse trabalho foi realizado na usina de beneficiamento do Sossego, localizada em Canaã dos Carajás (PA).

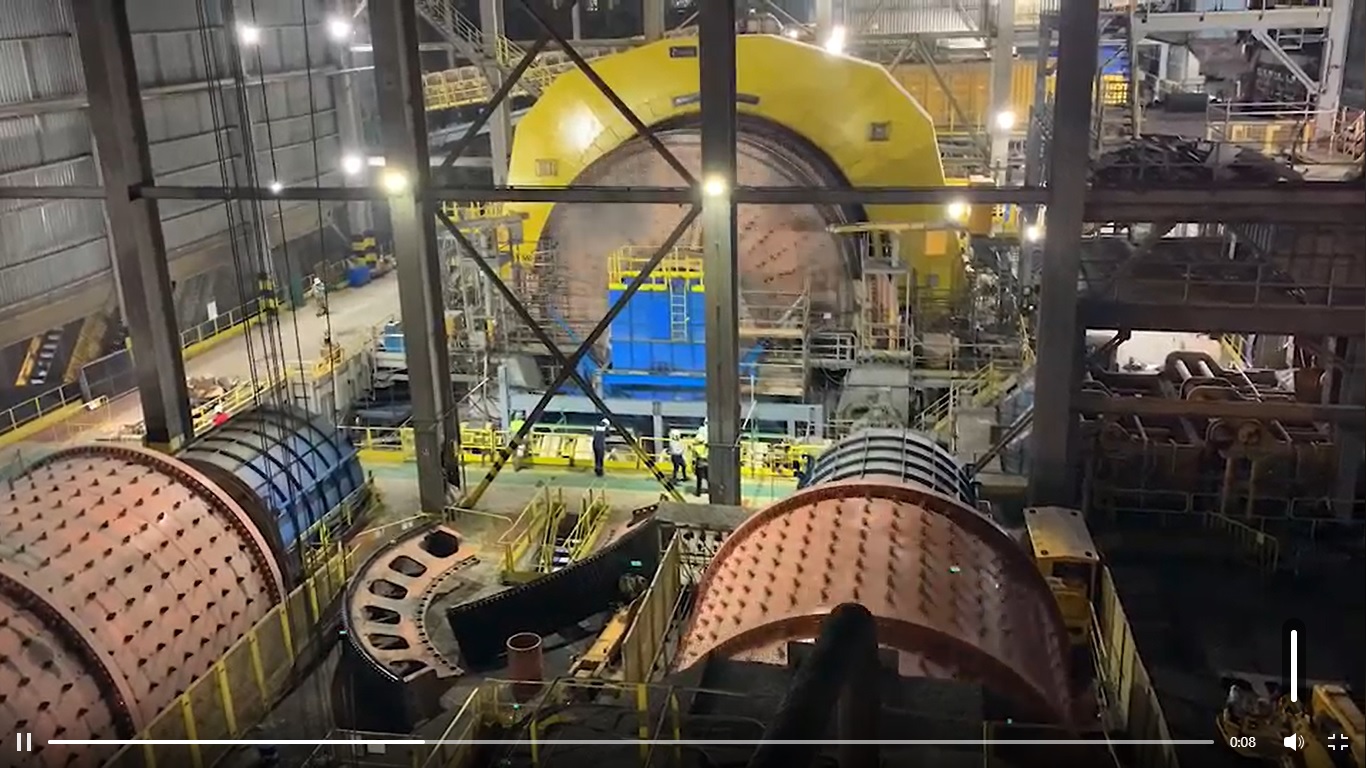

A usina de beneficiamento possui estágio único de britagem primária e um circuito SABC, composto de moinho SAG, britador de pebbles e moinhos de bolas, que reduzem o tamanho da partícula, liberando o mineral de interesse (calcopirita, principalmente) para a concentração nas etapas subsequentes. Uma das etapas mais importantes do processo de cominuição da mina do Sossego é a moagem SAG, por possuir o maior grau de redução entre as demais etapas de fragmentação da usina e determinar a taxa horária do circuito de moagem.

A fragmentação das partículas dentro do moinho ocorre devido à transferência de energia do equipamento para a carga moedora (bolas) e, subsequentemente, desta para as partículas. O grau de enchimento de bolas, a velocidade de rotação do equipamento e a geometria do revestimento são as principais variáveis que influenciam a dinâmica da carga do moinho, determinando a intensidade e a frequência do contato entre bola e partícula.

O moinho SAG da usina do Sossego (modelo Metso 38×23) possui taxa de alimentação da ordem de 1.841 t/h e a sua descarga é realizada por grelhas de 3” e 3 1/2”. A velocidade de rotação do moinho é de até 81% da velocidade crítica (12,42 rpm). Já o cilindro é revestido por 60 placas altas e 60 placas baixas, distribuídas igualmente em dois anéis. De acordo com os autores, a otimização da velocidade de rotação do moinho SAG mostrou-se uma estratégia eficaz para melhorar a eficiência de moagem, aumentar a produção da usina e potencialmente aumentar os lucros da operação. Esses resultados reforçam a importância da análise e ajuste de parâmetros operacionais em plantas de beneficiamento, visando aprimorar o desempenho e a rentabilidade das operações.

O estudo aborda um desvio na estratégia de troca de revestimento do cilindro do moinho, que reduziu a amplitude entre placas e impactou na eficiência de moagem. Uma das principais variáveis estudadas foi a velocidade de rotação do moinho, que se mostrou promissora na otimização da fragmentação durante as simulações realizadas no Molycop Tools. Conforme os técnicos da Vale, o estudo contribuiu para o aumento de produtividade da usina e redução do consumo específico de energia após a implementação dos resultados obtidos pelas simulações realizadas.

O ganho se deu a partir da aplicação do estudo de ponto ótimo da trajetória da carga moedora para compensar a baixa eficiência de levantamento da carga, causado pela antecipação de troca de revestimento do moinho SAG. Ao considerar a condição atual de menor amplitude entre placas altas e baixas devido a uma troca prematura de revestimento, a rotação máxima padrão não proporcionou uma trajetória eficiente, resultando em uma moagem por impacto reduzida e favorecendo a moagem por atrito.

A partir das simulações do Cenário 3, em que foi realizado um aumento controlado da rotação do moinho SAG, até 80% da velocidade crítica, observou-se uma trajetória otimizada dos corpos moedores. Isso resultou em um aumento significativo na energia de impacto, proporcionando uma melhoria de 9,8% na eficiência energética de moagem em comparação com a condição anterior.

Os testes industriais realizados com o aumento da rotação do moinho para até 10,1 rpm confirmaram os resultados das simulações, não apresentando ruídos característicos de bolas projetadas contra o revestimento do moinho. Além disso, foi observado um aumento médio de 28 t/h na taxa de alimentação da usina, resultando em um aumento estimado de lucro de aproximadamente R$ 314 mil durante o período de estudo (137 horas no mês de novembro).

AUTORES: Carolina Formentini Araújo Souza – Coordenação de Operação da usina da Vale, George Guimarães Aragão – Coordenação de Processo da usina da Vale, Deivison Carlos Souza da Silva – Coordenação de Processo da usina da Vale, Geovan Olavo Damásio de Oliveira – Coordenação de Operação da usina da Vale, Marlon Gonçalves de Souza – Coordenação de Processo da usina da Vale e Enoque Gomes de Faria – Supervisão de usina tratamento da Vale

One thought on “Sossego otimiza eficiência da moagem SAG”