A Ferro+ Mineração S/A pertence ao grupo J. Mendes e está instalada entre os municípios de Congonhas e Ouro Preto, em Minas Gerais, desde o ano de 2000. A mina possui capacidade produtiva atual de 5 milhões de toneladas de produtos com alto padrão de qualidade e tem, como principal produto, o pellet feed.

A equipe responsável pelo trabalho apresentado foi o desenvolvimento e a implantação de um projeto de melhoria no setor de classificação em uma usina de beneficiamento utilizando a metodologia Lean Six Sigma. Por meio do emprego de diversas ferramentas qualitativas e quantitativas e com a análise do processo de beneficiamento, foram traçadas ações de melhoria para alcance da meta, atingindo um aumento do KPI em 5,19 pontos percentuais A etapa de peneiramento, foco do estudo em questão, é responsável por realizar a classificação do material de acordo com as granulometrias especificadas. A fração retida na malha do peneiramento é relativamente pequena, porém, as malhas devem proteger para que partículas grosseiras não sigam o fluxo de polpa em direção à alimentação da separação magnética, podendo-se dizer que essa etapa é considerada o pilar da mesma.

Apesar de já atender a meta estipulada em orçamento, foram identificadas a possibilidade de otimização e aperfeiçoamento das fases do processo de peneiramento. E, consequentemente, a necessidade de utilização de uma metodologia para melhoria de processo. Optou-se pela Seis Sigma, uma estratégia gerencial utilizada para o aprimoramento de processos, produtos e serviços, conduzida pela metodologia DMAIC (Definir, Medir, Analisar, Melhorar e Controlar) que utiliza o levantamento de dados e a aplicação de ferramentas estatísticas aos processos com a finalidade de melhorá-los. O Seis Sigma é definido em categorias de acordo com a complexidade do trabalho realizado, podendo ser White Belt, Yellow Belt, Green Belt e Black Belt, sendo que na Ferro+ o trabalho foi desenvolvido utilizando a categoria Green Belt.

O escopo do projeto definido inclui as etapas de beneficiamento mineral desde a alimentação da britagem até a alimentação da separação magnética e exclui as operações de lavra e expedição de produtos. Com os dados levantados, foram gerados gráficos que demonstraram o comportamento e a oportunidade de padronização do processo, bem como, a capacidade de otimização do processo de peneiramento, que é uma etapa de extrema importância para o beneficiamento mineral e reflete diretamente na qualidade do produto final ofertado pela empresa. Como a separação magnética é a etapa cliente, que recebe todo material classificado no peneiramento, o KPI do projeto foi definido como a taxa de alimentação da separação magnética, com meta de aumento em 5,19%. Como o processo apresentou uma taxa de alimentação da separação magnética de 20.822 toneladas por dia, o desafio proposto foi de atingir uma média de 21.902.

A capabilidade do processo, que mede a capacidade do processo em ser executado sem falhas, apresentou nível sigma de 1,01, indicando oportunidade de aperfeiçoamento do processo. Com a oportunidade de melhoria do processo de peneiramento certificada, meta definida e processo mapeado, seguiu-se para investigação das possíveis causas que interferem diretamente no resultado do processo.

O diagrama de causa e efeito realizado em conjunto com toda equipe envolvida na operação da planta de beneficiamento levantou uma série de causas possíveis, assim como descartou a interferência de alguns agentes dentro do processo. Foram levantados 26 X’s (causas que interferem no processo) que foram correlacionados com o KPI do projeto (Y) no intuito de avaliar o grau de incidência destes na performance do peneiramento. Para priorizar a atuação, a utilização da matriz de esforço e impacto indicou os pontos onde seria possível atuar rapidamente e com maior eficácia, trazendo resultados satisfatórios com impacto direto no foco do projeto de melhoria. Uma delas foi a troca dos bicos spray por aspersores de poliuretano, que possibilitou uma distribuição uniforme do material sobre as telas das peneiras, reduzindo o desgaste prematuro dos módulos centrais e otimizando a performance do peneiramento.

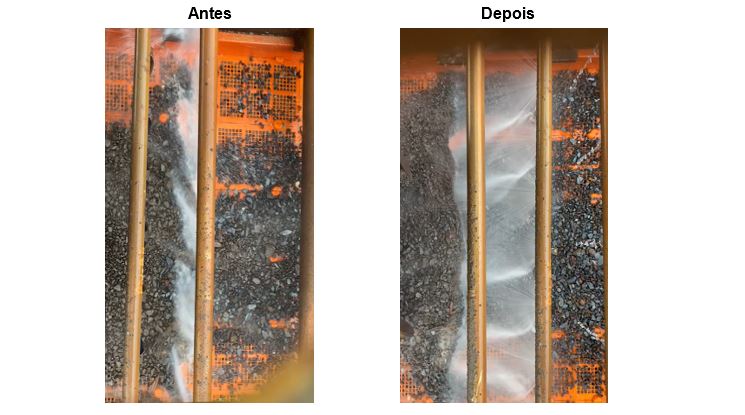

Outro exemplo foi a instalação de dispositivos de retenção junto às telas proporcionou um melhor desempenho evitando falha no desaguamento e reduzindo a umidade dos rolos prensa. Houve, ainda, a alteração na estampa da furação dos módulos que refletiu em um ganho na área útil das peneiras, aumentando a área livre de peneiramento e representando um ganho de produtividade. Além disso, foi feita a instalação de chapa de desgaste nos chutes das peneiras, que aumentou a durabilidade do módulo primário – reduzindo o intertício para troca de telas e contaminações no processo – e de tela cega na posição A da peneira recebendo o impacto gerado pela alimentação aumentou a vida útil da tela de 30 para 90 dias, reduzindo a necessidade de trocas e aumentando a disponibilidade do equipamento.

Houve, também, o desenvolvimento e implementação de dispositivos para aferição do APF (Ajuste de Posição Fechada) dos britadores de mandíbula e cônicos, que possibilitou o acompanhamento de desgaste dos componentes dos equipamentos, aumentando a confiabilidade de operação e permitindo a atuação preventiva. Foram criados controles de trocas de telas e de aferição de desgaste dos britadores, permitindo o monitoramento de vida útil dos itens sobressalentes e a criação de histórico para maior rastreabilidade do processo e apoio à tomada de decisão. Decidiu-se pela inserção da manutenção preventiva das válvulas proporcionais e dos raspadores das correias no plano de manutenção semanal visando eliminar falhas nestes itens, reduziram as interferências no controle do fluxo de alimentação das peneiras, resultando em maior estabilidade processual.

Por fim, foi feita a instalação de grelha sobre o silo da britagem que reduziu a ocorrência de paradas do britador e consequentemente da planta, devido à incidência de blocos engaiolados no set do britador das, foram revisados e criados novos procedimentos operacionais, no qual todos os colaboradores receberam treinamento para conhecimento e padronização das mudanças realizadas no processo. Por meio da carta de controle foi possível visualizar o aumento da média do KPI, que antes possuía o valor de 20.822 toneladas por dia e passou a 21.915, atingindo a meta de alcançar uma média de alimentação na separação magnética de 21.902 toneladas por dia.

Além disso, a capabilidade do processo apresentou um aumento de 0,5 nível sigma, comprovando a melhora da capacidade do processo em ser executado sem falhas Além do aprendizado técnico com a utilização da metodologia Seis Sigma, os participantes puderam vivenciar a força do trabalho em equipe e o desenvolvimento de um projeto prático que otimizou o processo produtivo e a rotina de trabalho dos funcionários.

AUTORES: Jennyfer Andrielly Xavier, analista de processos, Rodrigo José Lopes

Pinto, especialista de operação, Naiara das Graças Vieira de Paula, assistente

administrativo, Edson Geraldo Santos, coordenador de processos, Hader

Henrique Souza de Oliveira, técnico de processos, Valdiney Chaves, especialista

técnico e Isabela Teixeira Lima, analista de processos