A Lundin, empresa canadense de mineração diversificada em metais de base, com operações no Brasil, Chile, Portugal, Suécia e EUA, desenvolveu estudos de recuperação metalúrgica na mina Chapada, localizada em Alto Horizonte (GO), com o objetivo de aumentar e otimizar os processos, reduzindo custos. A iniciativa conseguiu mapear um aumento de 0.4% de recuperação metalúrgica para cobre e 0.6% para ouro.

A recuperação metalúrgica é uma fonte de pesquisa constante nos empreendimentos de mineração. O estudo desenvolvido pelos técnicos da Lundin buscou estruturar uma metodologia para implementar medidas de otimização do processo, aumentar o entendimento das variações nas recuperações de cobre e ouro e identificar as oportunidades que possam melhorar os resultados obtidos na usina de processamento mineral no circuito de flotação.

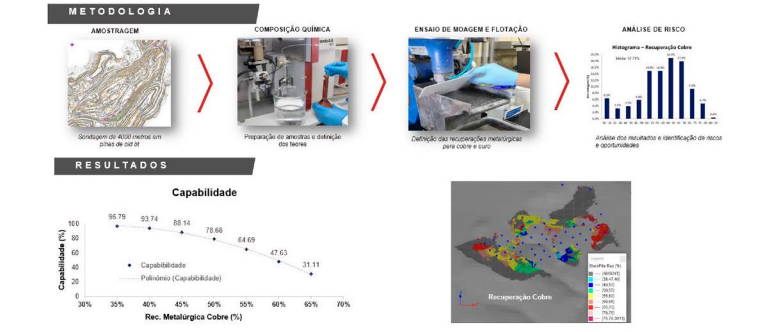

Atualmente a operação da mina de Chapada consiste na lavra a céu aberto em diferentes cavas, planta de beneficiamento e barragem para disposição de rejeitos. A planta foi projetada para processar minério de sulfeto de cobre a uma taxa nominal de 65 mil toneladas por dia (tpd), totalizando 24 milhões de toneladas por ano (Mtpa). Chapada tem a expectativa de processar aproximadamente 40 milhões de toneladas de minérios provenientes de estoques, entre 2024 e 2028. Na fase inicial do projeto, procedeu-se com uma ampla amostragem do circuito de flotação, envolvendo a coleta de amostras de alimentação, concentrado e rejeito em cada estágio do circuito. Essas amostras foram encaminhadas ao laboratório de processos para preparação e, posteriormente, submetidas a análises químicas.

O propósito central dessa amostragem foi identificar onde estão as perdas na recuperação para cobre e ouro, bem como avaliar as oportunidades presentes em cada etapa do processo, com foco especial nos fluxos de rejeitos. Com base nos resultados das análises laboratoriais, foram identificados os pontos críticos de perda de cobre e ouro.

Entre os que demandam atenção especial estão: maiores teores de cobre e ouro do rejeito final nas frações mais finas (+38 – 45); ouro associado a pirita no fluxo de rejeito da etapa de flotação Scavenger-Cleaner, com potencial de recuperação por meio de uma rota por lixiviação; e perda de recuperação de cobre e ouro por ineficiência de moagem (P80 de moagem superior ao indicado). Segundo a empresa, essas observações forneceram uma base sólida para desenhar ações corretivas e estratégias de otimização direcionadas aos pontos críticos, visando aumentar a eficiência global do processo metalúrgico na mina Chapada.

A partir das perdas identificadas, algumas ações foram geradas. Entre elas, avaliar a aplicabilidade de concentradores centrífugos por meio de ensaios GRG para diferentes fluxos da planta de beneficiamento; reavaliar a implantação de um circuito CIL no rejeito da flotação Scavenger-Cleaner como forma de aumento da produção total de ouro; avaliar o impacto da aplicação de células Jameson-Cell no rejeito da etapa ReScavenger/Scavenger como forma de recuperar as partículas finais com alto teor que não são recuperadas por meio de células tanque convencionais e poderiam ser concentradas e retornadas ao circuito; e aumento da eficiência de moagem por meio da mudança do sistema de descarga do moinho de bolas de overflow para grelha, com potencial de redução do P80 de moagem.

De acordo com a Lundin, o desempenho de um circuito de flotação pode ser afetado por vários fatores, incluindo a interação galvânica entre minerais sulfetados e o aço dos corpos moedores. A reação dos corpos moedores forjados pode aumentar os níveis de ferro na polpa e diminuir a concentração de oxigênio dissolvido, resultando na formação de hidróxidos de ferro, o que pode prejudicar a eficiência da flotação de cobre. Diante disso, a mina Chapada conduziu uma avaliação substituindo bolas forjadas por bolas de alto cromo em ensaios de flotação em bancada, revelando resultados exploratórios. A partir do estudo de perdas e oportunidades analisados, desenhou-se um plano de desenvolvimento de projetos para área de engenharia de processos, com iniciativas que possuem potencial de aumentos consideráveis de recuperação metalúrgica.

Segundo a empresa, com base nos resultados alcançados nos testes em escala de bancada com corpos moedores fundidos de alto cromo, optou-se por realizar testes industriais com os corpos moedores na planta industrial. Com o estudo de geometalurgia, foi possível mapear os riscos ao alimentar minérios provenientes do estudo, bem como calcular a capabilidade do processo para a variável de recuperação metalúrgica.

Segundo os técnicos da Lundin, a próxima etapa do trabalho consistirá em incluir as variáveis metalúrgicas no modelo de blocos, visando obter um melhor aproveitamento econômico das pilhas de estoque.

AUTORES: Geraldo Antônio dos Santos Júnior – Engenheiro de Processos da Lundin, Glauber Evangelista – Coordenador de Processos da Lundin, Alderney Alexander Moreira – Gerente de Beneficiamento da Lundin, Flavio Silva de Moura – Gerente Sênior de Projetos e Águas da Lundin, Nayara Cristina de Azevedo Moraes – Analista de Processos da Lundin e Francisco Oliveira

One thought on “Estudos para elevar a recuperação metalúrgica de cobre e ouro na mina Chapada”