Projeto desenvolvido pelos técnicos da Alcoa visa determinar o melhor ciclo de secagem e remoção de rejeitos desaguados de bauxita. O estudo apresentado foi implantado em uma mina de bauxita na região Norte, onde é aplicado o método de lavra em tiras. Uma das vantagens do método de lavra em tiras é permitir o armazenamento de rejeitos de mineração em fundo de cava de mina, podendo reduzir o footprint do projeto de mineração, visto que a disposição de rejeitos úmidos necessita de instalações que ocupam grandes áreas. Assim, a técnica de disposição de rejeitos de mineração em cavas é vista como uma alternativa positiva do ponto de vista socioambiental.

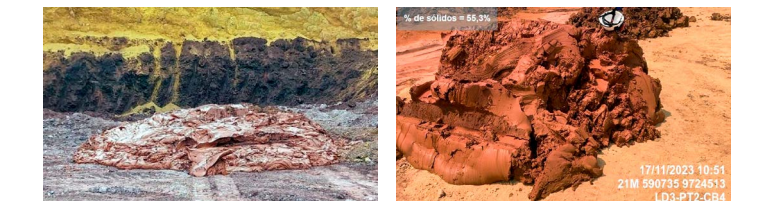

A disposição em cavas envolve o lançamento de rejeitos no interior de tiras exauridas após a remoção do minério, havendo em seguida a movimentação de material estéril sobre o rejeito desaguado disposto no fundo da tira. Esse método, conhecido como Tailings Dry Backfill, elimina a necessidade de construir novas barragens e permite que os rejeitos da mineração de bauxita sejam reintegrados às tiras exauridas anteriormente ao processo de reabilitação ambiental, ao invés de serem depositados em locais permanentes separados de armazenamento.

O projeto consiste na disposição de rejeito em polpa em células de secagem, para permitir o desaguamento natural, havendo posterior remoção com o auxílio de escavadeiras e transporte para áreas de mina exauridas com uso de caminhões basculantes. O objetivo é determinar o melhor ciclo de secagem e remoção de rejeitos e obter dados para modelar uma equação que represente a curva de secagem do rejeito. Segundo os técnicos, a determinação desse ciclo ótimo de secagem é feita por meio da (i) avaliação da eficiência de secagem considerando a disposição em camadas de 3 m e 0,6 m; (ii) da elaboração de uma equação que represente a curva de secagem e (iii) da avaliação da porcentagem de sólidos mínima que torna praticável a etapa de remoção e transporte.

No processo de disposição, o rejeito proveniente da usina de beneficiamento é transportado por meio de dutos e direcionado pela ação da gravidade para a lagoa de espessamento com percentual de sólidos médio de 7%. Essa lagoa opera como um grande espessador natural, em que ocorre a sedimentação parcial do rejeito separando os sólidos da fração líquida.

Após o tempo de retenção apropriado, o rejeito é dragado, por meio de dragas de sucção e recalque, para as lagoas de disposição, local de descarte final dos rejeitos. Toda a água liberada a partir da sedimentação e adensamento nas lagoas é reaproveitada no processo de beneficiamento da bauxita, trazendo sustentabilidade para a operação. Para a disposição de rejeito nas células teste foi realizado a instalação de um by-pass na linha de rejeito, havendo assim a possibilidade de direcionar o fluxo para a planta piloto do projeto Tailings Dry Backfill.

Considerando a curva de secagem das células teste, verificou-se maior eficiência no método de disposição do rejeito com camada de 0,6 m, visto que foi obtido maior porcentagem de sólidos em menos tempo. Foi possível modelar a equação da curva de secagem, sendo obtidas as equações representativas para ambos os métodos de disposição. Os testes realizados no estudo foram conduzidos no período de seca da região, sendo assim representativos para esta estação do ano.

Em termos comparativos, para 30 dias de ciclo, lançamentos em camadas de 3 m podem alcançar um valor de 34% de porcentagem de sólidos enquanto lançamento em camadas fixas de 0,6 m podem alcançar 55%. Em se tratando de condição para remoção do rejeito, é verificado que porcentagem de sólidos abaixo de 55% traz nuances operacionais, o que em escala industrial poderia inviabilizar a operação de transporte de rejeito.

Dessa forma, conclui-se que, para as condições físicas e geotécnicas do rejeito estudado, a porcentagem de sólidos mínima para remoção e transporte, ponderando a otimização do ciclo de secagem, é de 55%.

AUTORES: Leonardo Sobral de Oliveira – Engenheiro de Processos da Alcoa World Alumina, Feliph de Sousa Rocha – Engenheiro de Processos Jr da Alcoa World Alumina, Karolyne Ernesto Neimaier da Silva – Engenheira de Minas da Lyon Engenharia Comercial, Girimias Moura – Supervisor de Processo e Produção da Alcoa World Alumina e Heloísa Ruggeri – Gerente de Desenvolvimento no Centro de Excelência de Mineração da Alcoa World Alumina

Últimos Comentários