O processo de beneficiamento mineral da usina da Nexa em Vazante inclui as etapas de britagem, moagem, flotação de sulfetos, flotação de silicatos, espessamento, filtragem de concentrados e filtragem e empilhamento de rejeito. A etapa de flotação de sulfetos contempla a produção de um subproduto da usina, um concentrado de teor médio de 25 % de chumbo e 3000 g/t de prata.

Apesar de menor teor no concentrado, a prata corresponde a aproximadamente 80% do faturamento médio da venda desse concentrado. Devido à grande relevância financeira, o aumento da recuperação de prata foi o principal objetivo do trabalho. Após a realização de testes de flotação em laboratório, foi feita a escolha do reagente de melhor desempenho (ditiofosfato de sódio isobutílico), da concentração ideal (10 g/L) e da melhor etapa para dosagem (alimentação da etapa cleaner).

A realização de dosagem em escala industrial evidenciou um aumento do teor médio de prata no concentrado em 18,5%, saindo de 2804 g/t para 3324 g/t. Em função disso e do aumento de massa de concentrado produzida, houve um aumento de 2,68% na recuperação de prata. O aumento de teor de prata no concentrado propiciou uma melhora na precificação do subproduto e redução da taxa de treatment cost (TC), o que gerou um ganho de abril a dezembro de 2023 da ordem de 16,07 MR$.

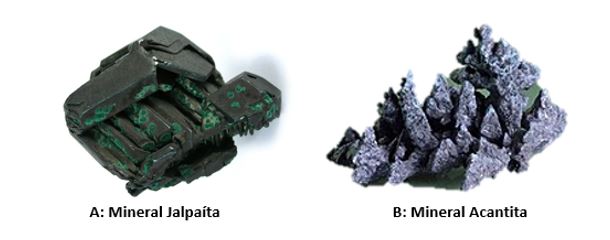

Caracterizações mineralógicas realizadas demonstraram que existem dois principais minerais de prata no depósito mineral de Vazante: a jalpaíta, de fórmula química Ag3CuS2, e a acantita, de fórmula Ag2S. Antes da implementação do trabalho, no ano de 2023, os reagentes utilizados na etapa de flotação de sulfetos eram o sulfeto de sódio, modulador de pH; o metil isobutilcarbinol, com a função de espumante, e o amil xantato de potássio, coletor aniônico sulfidrílico comumente utilizado na flotação de minerais sulfetados e metais nativos.

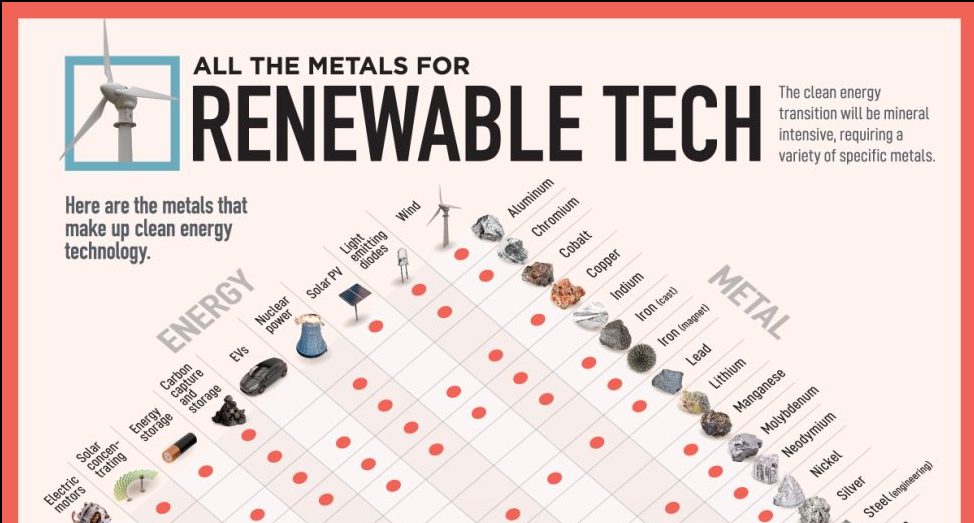

Após realizar a análise de composição mineralógica da alimentação da usina de beneficiamento de Vazante e pesquisa bibliográfica acerca da recuperação de minerais de prata sulfetados, concluiu-se que um potencial grupo de reagentes a ser empregado seriam os ditiofosfatos.

Os ditiofosfatos são ésteres secundários do ácido ditiofosfórico com menor poder de coleta se comparados aos xantatos e muitas vezes são usados em misturas com xantatos. A bibliografia aponta que melhores recuperações e teores de prata em concentrados sulfetados foram obtidas aplicando a combinação de coletores amil xantato e dialquil ditiofosfato de potássio. Após a avaliação de alguns tipos desses reagentes em testes de bancada, optou-se por seguir os testes com o ditiofosfato de sódio isobutílico, por ter apresentado os melhores resultados em testes exploratórios.

A etapa de flotação de sulfetos é alimentada com teores de chumbo e prata em torno de 0,3% e 20 g/t, respectivamente. Em seguida, ocorrem de forma sequencial as etapas rougher, cleaner e recleaner de flotação, e por isso, após a seleção do reagente que obteve melhor desempenho nos testes em bancada (ditiofosfato de sódio isobutílico), e de sua concentração ideal (10 g/L) foram realizados testes exploratórios com dosagem do ditiofosfato em cada uma das condições, que apontaram que a dosagem do reagente na alimentação da etapa de concentração cleaner propiciava os melhores resultados de recuperação e teores de prata no concentrado.

Após as definições do reagente de melhor desempenho, concentração ideal e melhor etapa para dosagem, foram realizados 16 testes com diferentes blends de minério de diferentes teores de prata para avaliar a confirmação dos resultados obtidos em relação à melhoria de desempenho com utilização do reagente.

Em 8 dos testes não foi dosado o reagente de teste (branco), e em 8 dos testes com o mesmo blend foi feita a dosagem de 10g/t do reagente. Em média, a recuperação dos 8 testes realizados dosando o ditiofosfato foi 4,38% superior aos testes brancos. Além disso, observou-se que em 6 dos 8 testes o teor de concentrado obtido foi superior ao teste branco Após o compilado e análise dos resultados de bancada decidiu-se realizar um teste industrial implementando o novo reagente com concentração e dosagem definidos em teste de bancada.

O gerenciamento de mudança foi realizado em conjunto pelas áreas de beneficiamento, processos, manutenção, SSO e meio ambiente, e todas as avaliações e adequações necessárias foram feitas. Avaliando os resultados obtidos, é possível perceber que o teor de prata na alimentação se manteve estável entre os períodos antes/depois, sendo assim, elimina-se a interferência dessa variável na avaliação dos resultados do teste. Em relação ao teor de concentrado, observa-se um ganho médio de 18,5%, saindo de 2804 g/t para 3324 g/t. Em função disso e do aumento de 10% da massa de concentrado produzida, houve um aumento de 2,68% na recuperação de prata.

O aumento de teor de prata no concentrado propiciou uma melhora na precificação do subproduto e também redução da taxa de treatment cost (TC), o que gerou um ganho de abril a dezembro de 2023 da ordem de 16,07 MR$. O desafio apresentado no ano de 2023 em função da queda na LME do zinco trouxe para toda a Nexa a necessidade de realização de projetos para redução de custos e aumento de receita. Diversos novos reagentes foram testados e mais de 30 testes realizados somente com o ditiofosfato de sódio isobutílico para ajuste da dosagem, concentração e definição do melhor ponto para dosagem do reagente.

A assertividade no planejamento dos testes em bancada, quantidade de cenários avaliados e o cuidado no planejamento do teste industrial, contemplando todos os riscos de processo, saúde, segurança e meio ambiente possibilitaram a realização de um teste industrial que obteve excelentes resultados e um enorme ganho para a Nexa e a unidade de Vazante em 2023.

AUTORES: Bruna Silveira – engenheira de Processos na Nexa Resources, Unidade Vazante, Lemyr Martins – gerente de processos nas unidades de Vazante e Morro Agudo em Minas Gerais na Nexa Resources, Warlei Rodrigues – engenheiro de processos na unidade de Vazante da Nexa, Arthur Garcia – engenheiro de beneficiamento mineral na unidade de Moro Agudo da Nexa e Iuri Cordeiro – engenheiro de beneficiamento mineral na unidade de Vazante da Nexa. Uso de matérias-primas secundárias na produção

Últimos Comentários