RESUMO

Há diversos métodos de recuperação de ouro dissolvido, sendo cada um apresenta uma particularidade de aplicação e eficiência, sendo que a adsorção em carvão ativado, eletrorrecuperação e precipitação por metais, são comumente aplicados. Na Mina Morro do Ouro, aplica-se a adsorção por carvão na etapa de lixiviação CIL e a eletrorrecuperação para soluções ricas produzidas no processo de eluição do carvão. Ao final deste último processo, é produzida uma solução pobre com concentrações baixas de ouro, que então é destinada para o circuito de lixiviação causando diversos impactos, como adsorção de metais no carvão e de ouro no minério (efeito preg-robbing). Assim, fez-se necessário o desenvolvimento de uma rota de tratamento, utilizando de informações teóricas e a disponibilidade de equipamentos na planta industrial.

Palavras-chave: Lixiviação, Eletrorrecuperação, Ouro, Adsorção, Hidrometalurgia

[themoneytizer id=”24055-1″]

ABSTRACT

There are several methods of gold recovery mainly dissolved, being that each one has a particularity of application and efficiency, being that the adsorption by activated carbon, electrowinning and precipitation by metals are the most common applied. In Morro do Ouro Mine, the adsorption by carbon is used in CIL stage and the electrowinning is used to solutions from carbon elution. In the end of this last process, a barren solution is produced with low concentration of gold and then it is sent to CIL tanks causing problems as metals adsorption in carbon and in the gold in ore (preg-robbing effect). Thus, it was necessary to develop a new treatment, using theoretical information and the availability of equipment in the industrial circuit.

[themoneytizer id=”24055-2″]

1 – INTRODUÇÃO

O processo de extração do ouro na Mina Morro do Ouro em Paracatu ocorre através das seguintes etapas. A cominuição é realizada através de britagem e posteriormente por moagem semi-autôgena e por moinhos de bolas. A etapa de classificação faz a separação do minério por hidrociclones em um P80 de 150 microns. A primeira etapa de concentração ocorre na flotação constituída por células roughers e cleaners, sendo esta última produzindo o concentrado final para alimentação da lixiviação na Hidrometalurgia. Contudo, previamente do envio do concentrado a lixiviação é necessária realização de uma adequação do percentual de sólidos e granulometria. Portanto, o fluxo é direcionado para um espessador e em seguida para uma remoagem em um moinho vertical (Figura 1).

Na Hidrometalurgia o concentrado proveniente da Planta 2 alimenta a etapa de lixiviação. Para a concentração do ouro faz-se necessário a solubilização através do processo de cianetação subsequentemente realizado a etapa de pré-oxigenação. O ouro é então adsorvido no carvão ativado no processo conhecido como CIL (Carbon-in-Leach). O carvão carregado é transferido para a etapa de lavagem ácida para minimizar a quebra de carvão durante a regeneração. Na etapa de eluição, uma solução alcalina é aquecida e alimenta uma coluna presente com um leito de carvão carregado. A solução remove os metais preciosos do carvão e sai pelo topo da coluna de eluição. A solução rica é então levada para o tanque de solução rica, onde se apresenta a uma temperatura próxima a 90 °C. Uma vez no tanque de solução rica, a solução é bombeada para as células eletrolíticas na fundição, onde, após retirada do ouro, retorna para o tanque de solução pobre da eluição. Na Figura 2 é apresentado um fluxo de processo simplificado do processo na Hidrometalurgia.

Após os processos de eluição e eletrorrecuperação, a solução pobre ou também chamada de solução exaurida é direcionada para o tanque de solução pobre, assim trabalhando em circuito fechado. Contudo, algumas soluções de lavagem e neutralização da etapa de lavagem ácida e eluição é direcionada para o mesmo tanque, causando um aumento do volume de solução. Assim, para redução do volume, faz-se necessário a dosagem deste material no circuito de lixiviação. Tal ação é necessária pois a solução possui concentração alto de ouro solubilizado e

não poderia ser descartada por exemplo para o rejeito final. Entretanto, é importante mencionar que a solução possui também alguns metais solubilizados que podem impactar na eficiência de adsorção do CIL.

[themoneytizer id=”24055-16″]

2. DESENVOLVIMENTO

2.2 REVISÃO BIBLOGRÁFICA

A recuperação de ouro dissolvido pode ocorrer por meio de alguns processos conforme os destacados abaixo:

- Adsorção por carvão ativado;

- Precipitação com zinco – Merrill-Crowe;

- Precipitação com alumínio; e

- Eletrorrecuperação.

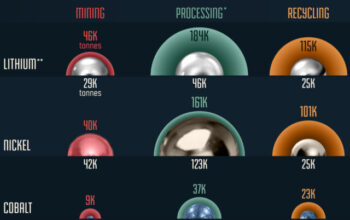

Os métodos de precipitação com zinco e com alumínio são processos de cementação que, em reações de oxirredução, há a formação de um precipitado de ouro. Segundo Marsden e House (2009), a precipitação de ouro com alumínio é mais lenta que com o zinco, apesar da maior força eletroquímica, devido a mais rápida taxa de dissolução do zinco em uma solução de complexo cianídrico. A cementação com alumínio não é indicada para o tratamento de licores com pequena quantidade de prata dissolvida, porém é particularmente efetiva para o tratamento de soluções contendo > 50 mg/L Ag. Outra vantagem em relação ao processo com zinco é que a cementação com alumínio é menos afetada pela presença de íons interferentes, tais como sulfeto, arsênio e antimônio. Além disso, os processos de precipitação exigem uma deaeração da solução previamente a precipitação por causa da rápida oxidação do alumínio e zinco na presença de oxigênio.

Ponderando a necessidade de um investimento para realização da precipitação do ouro através dos métodos acima. A adsorção por carvão ativado e a eletrorrecuperação prevalecem como processo alternativos para recuperação da solução exaurida. Principalmente pois, atualmente na área da Hidrometalurgia, há colunas e equipamentos disponíveis para realização deste processos. Isto deve-se ao fato que, parte da operação da Hidrometalurgia, está paralisada (planta Hidrometalurgia 2) devido a adequação energética necessária em toda operação na Mina Morro do Ouro. É importante mencionar que tal paralisação não afetou a produção, visto que o processamento de minério passou a ser realizado em uma única planta chamada de Hidrometalurgia 3.

A eletrorrecuperação é um processo usado principalmente em solução com alto teor de ouro e com alta seletividade para o ouro, assim é principalmente usado ao final do circuito de concentração deste elemento. Este processo apresenta uma correlação direta com temperatura, ou seja, há um aumento de eletrodeposição com o aumento da temperatura. Tal efeito deve-se ao aumento da condutividade da solução, o coeficiente da difusão de ouro-cianeto e a diminuição de oxigênio solubilizado.

A adsorção do ouro através de carvão ativado é um processo que pode ser aplicado em diversas concentrações de ouro, incluindo soluções com concentrações baixas. Marsden e House (2009) exemplificam a cinética de adsorção do carvão conforme Figura 3. Observa-se que há uma estabilização da cinética principalmente a partir das 18 horas.

A temperatura afeta diretamente a eficiência de adsorção do carvão, principalmente porque este processo é uma reação exotérmica. Assim, a taxa de carregamento do carvão diminui com o aumento da temperatura (Figura 4).

[themoneytizer id=”24055-19″]

2.3 REPROCESSAMENTO DA SOLUÇÃO

De posse das informações da literatura apresentadas acima, definiu-se a nova rota a ser adotada para a solução exaurida. Na planta de beneficiamento Hidrometalurgia 2, utilizou-se das duas colunas de eluição existentes e uma célula eletrolítica para o reprocessamento. A solução a princípio é direcionada para dois tanques de armazenamento de solução. Estes tanques possuem sensores de nível, sendo possível assim determinar o volume processo por batelada deste novo processo.

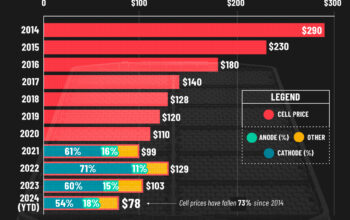

Posteriormente, a solução é então alimentada no trocador de calor, seguido da coluna de eluição (A) e por final a célula eletrolítica, a um teor médio de 70 ppm. A solução permanece em circuito fechado até o momento que o teor de ouro dissolvido atinge o valor de 5 ppm. A partir desse momento a solução é transferida para a segunda coluna (B) com presença de carvão virgem. É importante mencionar que nessa etapa não há o aquecimento da solução e a eletrorrecuperação na célula eletrolítica. Dessa maneira espera-se que ao passar pela coluna com carvão, o ouro seja adsorvido em baixa temperatura e que está solução não retire o ouro depositado na célula eletrolítica. Ao final do processo de adsorção no carvão, espera-se que seja atingida a concentração de 1 ppm de ouro. Assim a solução é descartada no rejeito da Hidrometalurgia com concentração baixas de ouro.

Considerando o impacto negativo da solução exaurida no circuito de lixiviação e o aumento significativo do inventário de solução rica no circuito, foi necessário a definição de um novo processo para mitigar o problema. Portanto, o presente artigo tem como objetivo ilustrar as ações definidas para atenuar está dificuldade.

[themoneytizer id=”24055-28″]

3. RESULTADOS E DISCUSSÃO

Os resultados de produção via reprocessamento de solução exaurida mostrou-se expressiva principalmente considerando a recuperação obtida ao final do processo. Na Tabela 1 é apresentado os dados do processo implementado nas primeiras bateladas realizadas. A produção de ouro é estimada considerando os teores analisados e o volume processado de solução, pois o processo de fundição do ouro depositado na célula é realizado semanalmente. Assim não é possível avaliar a produção efetiva por batelada.

As concentrações de ouro ao final do processo indicam uma baixa perda de ouro, possibilitando o descarte da solução para o rejeito. Em média o processo mostrou uma eficiência de 97,7% em recuperação do ouro processo. Fato importante a relatar é o tempo total de processamento, que em média foi de aproximadamente 48 horas.

Desde o início da operação até a realização da nona batelada, não foi detectado saturação do carvão utilizado na coluna B e, portanto, não houve necessidade de troca por carvão novo. Deste modo, o processo não exige reposição frequente de carvão para realização do processo.

A vantagem do reprocessamento da solução também está associada ao impacto negativo do descarte dessa solução sem tratamento no CIL, uma que vez ela passa a ser destinado para o rejeito. O gráfico (Figura 6) abaixo exemplifica o efeito da solução exaurida na lixiviação e no teor de ouro em solução ao final do teste. Os resultados são de testes de laboratório (garrafa) em que foi adicionado três proporções diferentes da solução e executada a lixiviação no minério alimentado no CIL.

Um fato importante é que o minério tratado na Mina Morro do Ouro apresenta ocorrências de material carbonoso e consequentemente o efeito preg-robbing. Este efeito trata-se da adsorção do ouro no minério de forma irreversível. Logo, a adição da solução exaurida no circuito CIL poderia causar a adsorção do ouro no material carbonoso, prejudicando a recuperação. Além disso também haveria a adsorção de metais presentes na solução através do carvão (Tabela 2), podendo prejudicar a eficiência de adsorção do ouro lixiviado.

[themoneytizer id=”24055-1″]

-

Conclusões

O efeito deletério da solução exaurida no processo industrial é significativamente perceptível. É possível notar o efeito prejudicial principalmente na eficiência de adsorção e consequentemente no aumento da concentração de ouro dissolvido no rejeito final da lixiviação.

O reprocessamento da solução exaurida é uma alternativa para minimizar esses impactos no CIL e uma produção alternativa de ouro. Para esta última, os resultados mostram uma boa eficiência, principalmente pois a solução, que seria

perdida no circuito, produziu aproximadamente 19kg de ouro através de uma recuperação média de 97,7%

[themoneytizer id=”24055-2″]

REFERÊNCIAS

Granato, M., Metalurgia Extrativa do Ouro, Departamento Nacional de Produção Mineral (DNPM), Brasília, 1986.

Gupta, C.K. e Mukherjee, T.K., Hydrometallurgy in extraction processes, vol. 2, 1990, CRC Press, Boca Raton, USA.

Marsden, J e House, I., The chemistry of gold extraction, 2009, Society for Mining, Metallurgy, and Exploration, Inc. (SME), Englewood, Colorado, EUA.

McDOUGALL, G. J., et al The mechanism of the adsorption of the gold cyanide on activated carbon, Journal of the south african institute of mining and metallurgy, p. 344, 1980.

Relatório Interno – Teste de Reprocessamento da Solução Exaurida, Heitor Bittencourt Baêta de SÁ Trindade, R. B. E.; Barbosa Filho, O. eds. Extração de ouro: princípios, tecnologia e meio ambiente. Rio de Janeiro: CETEM/MCT, 2002.